Lagerverwaltung#

Der nachfolgende Abschnitt erläutert Ihnen die Zusatzfunktionen in KUMAVISION medtec365 für den Bereich Lagerverwaltung in Microsoft Dynamics 365 Business Central1.

Logistikparameter#

Allgemein#

Mit Hilfe der Logistikparameter kann für Artikel bestimmt werden, nach welcher Methode diese Kommissioniert werden sollen, ob beim Ausgang eine chargenreine Kommissionierung erforderlich ist und welche Mindestlaufzeit das Ablaufdatum beim Eingang oder Ausgang der Ware haben muss.

Da je nach Lagerung oder Vereinbarung mit Kunden / Lieferanten diese Parameter von Fall zu Fall unterschiedlich sein können, bietet KUMAVISION medtec365 die Möglichkeit, die Parameter an unterschiedlichen Stellen einzurichten umso eine Hierarchie darzustellen, die von der individuellen Vereinbarung mit dem Kunden / Lieferanten bis zu einer generellen Vorgabe aus der Lagereinrichtung reicht.

Einrichtung#

Beschreibung Logistikparameter#

In diesem Abschnitt werden die einzelnen Logistikparameter beschrieben, sowie die Stellen wo diese eingerichtet werden können.

| Parameter | Bedeutung |

|---|---|

| Kommissioniermethode | Dieses Feld ist ein Optionsfeld mit folgenden Optionen: leer Die Kommissioniermethode wurde an dieser Stelle nicht eingerichtet. FIFO Die Ware wird nach der "FIFO“ Methode (First In First Out) kommissioniert. LIFO Die Ware wird nach der "LIFO“ Methode (Last In First Out) kommissioniert. FEFO Die Ware wird nach der "FEFO“ Methode (First Expire First Out) kommissioniert. Hinweis Wurde die Kommissioniermethode "FEFO“ ausgewählt, der Artikel arbeitet jedoch nicht mit Ablaufdatumverfolgung, so wird die Kommissioniermethode "FEFO“ automatisch durch FIFO“ ersetzt. Manuell Bei der Kommissioniermethode "Manuell“ entscheiden die Lagermitarbeiter im Warenausgang selbst welche Artikel (ggf. Chargen / Seriennummern) für einen Warenausgang kommissioniert werden. Hinweis Bitte beachten Sie, dass bei der Kommissioniermethode "Manuell“ systemseitig keine Verfügbarkeitsprüfung im Warenausgang stattfindet. |

| Chargenreine Kommissionierung | Über den Schalter in diesem Feld wird gesteuert, ob die Kommissionierung der Ware chargenrein erfolgen soll. Hinweis Dieser Parameter wird nur bei der Kommissionierung von Waren verwendet, die mit Chargenverfolgung arbeiten. |

| Ausgang Mind. Laufzeit Ablaufdatum | Über diesen Parameter wird festgelegt, welche Mindestlaufzeit für das Ablaufdatum beim Ausgang der Ware eingehalten werden muss. In diesem Feld wird eine Datumsformel als Parameter hinterlegt. Hinweis Arbeitet ein Artikel nicht mit der Ablaufdatumverfolgung, so wird dieser Parameter ignoriert. |

| Eingang Mind. Laufzeit Ablaufdatum | Über diesen Parameter wird festgelegt, welche Mindestlaufzeit für das Ablaufdatum beim Eingang der Ware eingehalten werden muss. In diesem Feld wird eine Datumsformel als Parameter hinterlegt. Hinweis Arbeitet ein Artikel nicht mit der Ablaufdatumverfolgung, so wird dieser Parameter ignoriert. |

Hinweis

Das Feld "Spezifische Logistikparameter“ steuert, ob die Logistikparameter bei der Prüfung eines Stammdatums überhaupt berücksichtigt werden sollen. Das heißt, dass dieses Feld als ein Schalter gesehen werden kann, der festlegt ob z.B. für einen Lagerort die Logistikparameter auf der Lagerortkarte überprüft werden sollen oder nicht. Die Parameter werden nur in dem Fall geprüft, wenn der Schalter "Spezifische Logistikparameter“ aktiviert ist.

Einrichtungsmöglichkeiten Logistikparameter#

Die Logistikparameter können an mehreren Stellen eingerichtet werden um so die Kette von individuellen Vereinbarungen mit Kunden / Lieferanten bis zu einer generellen Lagereinrichtung abbilden zu können. Nachfolgend werden die möglichen Einrichtungsstellen gemäß ihrer Priorität bei der Ermittlung der Logistikparameter vorgestellt.

-

Artikelreferenz In den Artikelreferenzen können die Logistikparameter gemäß individuellen Vereinbarungen mit Kunden oder Lieferanten pro Artikel und Variante festgelegt werden.

-

Lagerhaltungsdaten In den Lagerhaltungsdaten können die Logistikparameter spezifisch für einen Lagerort und Artikel / Variante / Buchungscode – Kombination festgelegt werden.

-

Artikelkarte In der Artikelkarte können die Logistikparameter generell für einen Artikel festgelegt werden, egal auf welches Lager dieser eingeht oder von welchem Lager dieser ausgeht und von welchem Lieferanten dieser Artikel kommt oder für welchen Kunden dieser Artikel bestimmt ist.

-

Artikelkategorie In der Artikelkategorie können die Logistikparameter für eine Kategorie von Artikeln eingerichtet werden. Diese Einrichtung hat keinen Bezug zum einzelnen Artikel oder Lagerort sowie Kunden oder Lieferanten.

-

Lagerort Die Einrichtung der Logistikparameter auf der Lagerortkarte bezieht sich auf den jeweiligen Lagerort, unabhängig davon welcher Artikel auf dem Lagerort eingeht oder ausgeht und von welchem Lieferanten oder für welchen Kunden die Ware bewegt wird.

-

Lagereinrichtung Die Einrichtung der Logistikparameter in der Lagereinrichtung stellt die unterste Hierarchiestufe der Logistikparameter dar. Hier werden die Parameter generell festgelegt, egal um welchen Lagerort oder Artikel es sich handelt.

Ermittlung#

Die Prüfung der Logistikparameter erfolgt in der nachfolgend aufgeführten Reihenfolge der Stammdaten. Dadurch wird sichergestellt, dass individuelle Vereinbarungen mit Kunden oder Lieferanten, den generellen Einrichtungen z.B. in der Lagereinrichtung vorgezogen werden.

Die Ermittlung der Logistikparameter erfolgt in folgender Reihenfolge der Einrichtungsdaten:

- Artikelreferenzen

- Lagerhaltungsdaten

- Artikelkarte

- Artikelkategorie

- Lagerort

- Lagereinrichtung

Bei der Prüfung der Logistikparameter in den Einrichtungsdaten wird geschaut, ob die Logistikparameter überhaupt aktiv sind (Schalter "Spezifische Logistikparameter“ auf der jeweiligen Datenkarte z.B. Lagerortkarte). Weiter wird geprüft, ob der entsprechende Parameter gefüllt ist (z.B. Feld "Ausgang Mind. Laufzeit Ablaufdatum“ hat einen Wert). Trifft beides zu, so wird der Parameter verwendet. Ist dies nicht der Fall, so prüft das System die Logistikparameter in den folgenden Einrichtungsdaten gemäß der Prüfungsreihenfolge.

Dabei werden die einzelnen Logistikparameter unabhängig voneinander geprüft. So kann es z.B. sein, dass die chargenreine-Kommissionierung aus den Artikelreferenzen herangezogen, da aber dort die Mind. Laufzeit Ablaufdatum nicht angegeben wurde, wird die Mind. Laufzeit aus den Daten der Artikelkarte ermittelt.

Die Logistikparameter können auch in Stammdaten eingerichtet werden, die keinen direkten Bezug zum Artikel bzw. der Artikelverfolgung haben (z.B. Artikelkategorie, Lagerort, Lagereinrichtung). Hier können dann trotzdem die Parameter Kommissioniermethode = "FEFO“, Chargenreine Produktion = "JA“, Ausgang Min. Laufzeit Ablaufdatum und Eingang Min. Laufzeit Ablaufdatum gesetzt werden.

Diese Parameter werden dann nur auf Artikel mit entsprechender Artikelverfolgung angewandt. D.h. werden diese Parameter für einen Artikel geprüft, für den Chargenverfolgung und Ablaufdatumsverfolgung eingerichtet wurde, so finden diese Parameter ihre Anwendung.

Wird hingegen ein Artikel verwendet, der nicht über eine entsprechende Artikelverfolgung verfügt, so wird die Kommissioniermethode "FEFO“ automatisch als "FIFO" betrachtet. Die Logistikparameter "Chargenreine Produktion“, "Ausgang Min. Laufzeit Ablaufdatum“ und "Eingang Min. Laufzeit Ablaufdatum“ finden in diesem Fall keine Anwendung.

Rückstandsauflösung im Wareneingang#

Die Rückstandsauflösung bietet die Möglichkeit, bei der Verbuchung des Wareneingangs, Verkaufsrückstände direkt aufzulösen. Als Verkaufsrückstand sind überfällige Lieferungen oder Umlagerungsausgänge zu verstehen. Über Einrichtungsparameter kann die Rückstandsauflösung so konfiguriert werden, dass grundsätzlich kein manueller Eingriff mehr notwendig ist. Darüber hinaus besteht die Möglichkeit, ein Rückstandsfenster anzeigen zu lassen, so dass eine Eingriffsmöglichkeit für den Fall, dass weniger Ware eingeht, als im Rückstand ist, gewährleistet ist.

Dabei werden in übersichtlicher Form die rückständigen und lieferbaren Auftrags-/Umlagerungszeilen angezeigt und manuell kann der Wareneingang auf die entsprechenden Belege verteilt werden.

Durch diese Option sollen Logistikprozesse verkürzt werden (keine Einlagerung, wenn Ware direkt versendet werden kann), aufbauend auf die bereits im Standard vorhandene Funktionalität des Rampendrehers (Cross-Document).

Automatisierte Zuordnung beim Buchen des Wareneingangs erfüllt automatisch die Aufträge (Bedarfe). Je nach Auswahl (Reservierung, Erzeugung Warenausgang, Buchung Verkaufslieferschein) wird beim Buchen des Wareneinganges die Ware im Auftrag reserviert, ein Warenausgang erstellt oder bereits der Verkaufslieferschein gebucht und gedruckt. Zusätzlich können diese Möglichkeiten über eine Berechtigung pro AnwenderIn gesteuert werden.

Hinweis

Voraussetzung für die Rückstandsauflösung-Funktionalität ist die Verwendung von Wareneingang und Warenausgang im Lagerort.

Einrichtung#

Benutzer Einrichtung#

In der "Benutzer Einrichtung" wird zunächst für die entsprechenden AnwenderInnen definiert, ob sie eine Rückstandsauflösung mit bzw. ohne Reservierung durchführen dürfen. Diese Einrichtung kann über das Feld "Berecht. Rückstandsauflösung“ auf dem Inforegister "KUMAVISION“ vorgenommen werden. Folgende Auswahlmöglichkeiten stehen Ihnen zur Verfügung:

Keine Rückstandsauflösung

Das Fenster zur Rückstandsauflösung wird nicht angezeigt. Die Verbuchung des Wareneingangs erfolgt ohne zusätzliche Funktionalität.

Rückstandsauflösung mit Reservierung

Das Fenster zur Rückstandsauflösung wird nicht angezeigt. Eine Rückstandsauflösung erfolgt mit den bereits reservierten Mengen.

Rückstandsauflösung mit und ohne Reservierung

Das Fenster zur Rückstandsauflösung wird angezeigt. BenutzerInnen können die Zuordnung der Mengen ändern. Eine Rückstandsauflösung erfolgt mit den bereits reservierten sowie mit den von dem/der BenutzerIn verteilten Mengen.

Einkaufsbestellarten#

Ob eine Rückstandsauflösung im Wareneingang möglich ist, wird zum einen durch das Feld "Rückstandsauflösung“ in den Einkaufsbestellarten gesteuert. Hierbei stehen Ihnen folgende Auswahlmöglichkeiten zur Verfügung:

Reservierung

Die zugeordneten Mengen werden für die Bedarfszeile reserviert.

Erzeugen der (ausgehenden) Logistikbelege

Die zu verteilenden Mengen werden zunächst wie zuvor beschrieben reserviert. Zu allen betroffenen Aufträgen wird jeweils ein Warenausgang erzeugt und die reservierten Mengen eingetragen. Ist für den Lagerort Kommissionierung erforderlich, wird der Kommissionierbeleg erzeugt und ggfs. die reservierten Mengen und die Lagerplätze eingetragen. (nicht bei gesteuerter Kommissionierung).

Hinweis

Es werden nur Warenausgänge erzeugt, wenn die Versandanweisung Teillieferung ist, oder bei der Versandanweisung "Komplettlieferung“ sämtliche Restmengen geliefert werden können. Zusätzlich wird geprüft, dass, das Kreditlimit mit den reservierten Mengen nicht überschritten wird.

Buchen der (ausgehenden) Lieferungen

Der Ablauf ist der gleiche wie bei a) und b). Anschließend wird ggfs. die Kommissionierung registriert und der Warenausgang verbucht. Sollte der Lagerort die Option "Einlagerung erforderlich" verwenden, so wird die erzeugte Einlagerung automatisch registriert.

Keine

Keine Rückstandsauflösung

Abhängig von der jeweiligen Option und der Bestellart in der Bestellung wird bei der Verbuchung des Wareneinganges eine Seite angezeigt, in der die Art der Rückstandsauflösung ausgewählt werden kann.

Die Art der Rückstandauflösung auf dieser Seite wird von der Art der Rückstandsauflösung aus der Einkaufsbestellart der Bestellung vorbelegt und kann pro Wareneingangs-Buchungsvorgang noch einmal individuell von dem/der AnwenderIn (sofern dieser die notwendigen Berechtigungen besitzt) geändert werden.

Ablauf#

Wird ein Wareneingang gebucht, wird folgendes ausgeführt:

Es wird ermittelt, ob für die Wareneingangszeilen relevanten Bedarfszeilen bestehen. Die Bedarfe werden für folgende Belege ermittelt:

- VK-Auftragszeilen

- Umlagerungszeilen

- FA-Komponenten

- Einkaufsreklamationen

- Servicezeilen

Zusätzlich kann in der Kreditoren & Einkauf Einrichtung auf dem Inforegister "KUMAVISION“ im Feld "Tage Rückstandsauflösung“ die Datumsformel für die Berechnung des Datums hinterlegt werden.

Anhand dieser Datumsformel wird die Ermittlung der Bedarfszeilen datumsmäßig eingeschränkt, ausgehend vom heutigen Systemdatum.

Wird mindestens eine Bedarfszeile ermittelt, dann wird die Seite mit der Abfrage nach der Art der Rückstandsauflösung geöffnet.

Bei zu kleiner Lieferung kommt der Hinweis, dass die Verteilung nicht automatisch, sondern nur manuell erfolgen kann.

Wurde keine einzige Bedarfszeile ermittelt, wird die Seite mit der Abfrage nach der Art der Rückstandsauflösung nicht geöffnet und die Rückstandsauflösung nicht ausgeführt.

Hinweis

Wird auf der Seite mit der Abfrage nach der Art der Rückstandsauflösung die Option "Keine" gewählt, wird die Rückstandsauflösung nicht ausgeführt. Bei allen anderen Optionen wird eine Seite geöffnet, auf der die Bedarfszeilen (d.h. Auftragszeilen, FA Aufträge, Umlagerungsaufträge, EK-Reklamationen, Serviceaufträge) angezeigt werden, die noch nicht komplett bedient sind.

Abhängig vom Warenausgangsdatum der Bedarfszeile wird die noch nicht reservierte Wareneingangsmenge in "Menge für Zuordnung“ bzw. "Menge für Zuordnung (Basis)“ als Vorschlag eingetragen. Die Zeile mit dem frühesten Lieferdatum/Fälligkeitsdatum hat die höchste Priorität beim Mengenvorschlag. Sie haben die Möglichkeit, die Eintragung zu ändern und dabei auf die einzelnen Bedarfszeilen zu verteilen. Abschließend können Sie die Angaben bestätigen. Die im Feld "Menge für Zuordnung (Basis)" eingetragenen Mengen werden für die Bedarfszeilen reserviert.

Tausch von Kommissionsartikel#

Auf der Wareneingangsseite gibt es auf Zeilenebene die Funktion "Komm.-Artikel ändern". Es erscheint die Seite "Artikel und Variante auswählen“ auf der die Artikelnummer und/oder ggfs. der Variantencode geändert werden kann.

Artikel Umlag. Buch.-Blätter "Lagerplatzinhalt holen“#

Das Artikel Umlagerungsbuchblatt wird zur Umbuchung innerhalb eines Lagerortes von Lagerplatz zu Lagerplatz verwendet. Die Funktion "Lagerplatzinhalt holen“ (im Menüband des Umlagerungs Buch.Blatts zu finden) berücksichtigt im Umlagerungs Buch.-Blatt die unterschiedlichen Buchungscodes, die zur Trennung der verschiedenen Eigentumsverhältnisse benötigt werden.

Hinweis

Die Funktion "Lagerplatzinhalt holen“ ist nur im Umlagerungs Buch.-Blatt verfügbar.

Damit ist es möglich, dass Umlagerungs Buch.-Blatt mit dem gesamten Inhalt eines Lagerplatzes oder mehrerer Lagerplätze zu befüllen. Beim Berechnen der Zeilen wird auch die Artikelverfolgung berücksichtigt und in diesem Zuge eingetragen.

In der Auswahlmaske müssen entsprechende Filter gesetzt werden. Darauf basierend berechnet und befüllt das System das Umlagerungs Buch.-Blatt. Über das Feld "Mengenart“ wird maßgeblich das Systemverhalten beeinflusst. Die folgenden Optionen stehen zur Auswahl:

Gesamtmenge

Es werden alle noch nicht registrierten Kommissionierzeilen sowie Zuweisungsposten gelöscht, die den entsprechenden Lagerplatzinhalt betreffen.

Bewegliche Menge

Vorhandene Zuweisungsposten zum entsprechenden Lagerplatzinhalt werden gelöscht. Mengen, die in Kommissionierung oder gesperrt sind, werden nicht bei der Berechnung berücksichtigt und bleiben bestehen.

Verfügbare Menge

Für die Berechnung werden nur verfügbare Mengen beachtet. Zugewiesene, gesperrte, oder Mengen, die sich in einer Kommissionierung befinden, werden nicht berücksichtigt und bleiben bestehen. Nach der Auswahl der Mengenart wird ein aussagekräftiger Hinweis direkt unter dem Auswahlfeld angezeigt. Dort sind die einzelnen Parameter ebenfalls beschrieben. Über die "Benutzer Einrichtung“ wird gesteuert, ob der/die BenutzerIn alle drei Optionen verwenden darf (Schalter gesetzt), oder nur die "verfügbaren Mengen“ berechnet werden dürfen (Schalter nicht gesetzt).

Hinweis

Bei den erstellten Umlagerungszeilen wurden die Felder "Neuer Lagerortcode“ und "Neuer Lagerplatzcode“ nicht automatisch gefüllt. Hier müssen BenutzerInnen definieren, auf welchen Lagerort und welchen Lagerplatz die jeweiligen Bestände umgelagert werden sollen. Erst nach Eintragen des neuen Lagerortes kann die Artikelverfolgung eingesehen werden.

Nachdem BenutzerInnen den Ziellagerort und den Ziellagerplatz für die erstellten Zeilen eingetragen haben, kann das Umlagerungs Buch.-Blatt über die Aktionen "Buchen“ oder "Buchen & Drucken“ umgelagert werden. Dadurch wird die Ware im System auf die definierten Ziellagerorte und Ziellagerplätze gebucht.

Umlagerungsauftrag "Ausgang bucht automatisch Eingang“#

Durch KUMAVISION medtec365 wurde der Umlagerungsauftrag um die Funktion "Ausgang Bucht Automat. Eingang“ erweitert. Diese Funktion bietet sich immer dann an, wenn vom Ziellagerort keine Empfangsbestätigung zu erwarten ist oder der Ziellagerort keine Möglichkeit besitzt, den Wareneingang im System zu buchen (Einstellung am Lagerort “Wareneingang erforderlich = Nein“). Um diese Funktion zu nutzen, wird der Schalter "Ausgang Bucht Automat. Eingang“ im jeweiligen Umlagerungsauftrag auf dem Inforegister "Allgemein“ aktiviert.

In der Lager Einrichtung müssen zusätzlich auf dem Inforegister "Nummerierung" folgende Einrichtungen vorgenommen werden:

| Feld | Wert |

|---|---|

| Direktumlagerungsbuchung | Eingang und Ausgang |

| Direkte Umlagerung Einrichtung | KUMAVISION BASE Direkte Umlagerung |

Lagerbestand Übersicht#

Mit der "Lagerbestand Übersicht“ kann der Lagerbestand mit der entsprechenden Artikelverfolgung angezeigt und gefiltert werden. Die Lagerbestand Übersicht ist sowohl über die Anwendersuche als auch auf der Artikel Übersicht sowie auf einer entsprechenden Artikelkarte aufrufbar. Im Kopf werden die Filterkriterien festgelegt. Zwingend einzutragen sind:

- Lagerort

- Artikel

- Buchungscode

Über die Funktion "Lagerbestand > Berechnen“ werden entsprechend des Filters die Bestände berechnet und angezeigt. Die Anzeige der Infoboxen kann über den Menüpunkt "Infobox anzeigen“ ausgewählt werden. Es gibt die Möglichkeit folgender Infoboxen aufzurufen:

- Zeilendetails (Infos zu einer speziellen Zeile der Auflistung)

- Gesamt gemäß Berechnungsparameter (Info bezieht sich auf Filterung im Kopf)

- Gesamt (Infos pro Lagerort, Artikel, Buchungscode & ggfs. Variante)

In der Infobox werden die Verfügbarkeiten und weitere Informationen angezeigt. Wenn Mengen eines Artikels auf einem Lagerplatz wie z.B. "QS“ liegen, sind sie nicht für die Kommissionierung verfügbar. Diese Lagerplätze sind speziell gekennzeichnet und können über den Lagerort, verzweigt in die Lagerplatzübersicht, eingesehen werden.

Das Feld "Gesamtmenge“ gibt die Menge wieder, die unabhängig von ihrer Verfügbarkeit im Lager liegt. Die "Menge im Bestand“ sagt aus, welche Mengen sich aktuell noch im Lager befinden. Es kann also auch sein, dass sich die Mengen bereits in Kommissionierung befinden.

Die "Menge im Bestand“ abzüglich der "Menge in Kommissionierung“ ergibt dann den Wert aus dem Feld "Verfügbare Menge“.

Toleranz (Zeit) in beide Richtungen#

Im Standard Microsoft Dynamics 365 Business Central1 kann für den Beschaffungslauf zur Vermeidung von zu vielen Änderungsmeldungen eine Toleranzzeit eingestellt werden. Damit ist die Zeitdauer gemeint, die ein Bedarfsdecker (z.B. eine Bestellung) früher eingehen kann, wie ein Bedarfsverursacher (z.B. ein Auftrag) dies benötigt.

Die Einrichtung erfolgt im Microsoft Dynamics 365 Business Central1 Standard zunächst zentral in der Produktion Einrichtung über das Feld "Standardtoleranzperiode" und kann artikelspezifisch in den Artikel- bzw. Lagerhaltungsdaten mit dem Feld "Toleranzperiode" übersteuert werden.

In KUMAVISION medtec365 wurde die Produktion Einrichtung um die "Standardtoleranzperiode zu spät" und die Artikel- bzw. Lagerhaltungsdaten um "Toleranzperiode zu spät" erweitert. Somit können in KUMAVISION medtec365 Toleranzen in beide Richtungen beim Wiederbeschaffungsverfahren "Los-für-Los“ definiert werden.

Hinweis

Grundsätzlich muss die Loskumulierungsperiode definiert werden, sofern die Toleranzperiode genutzt werden soll. Hier gilt die Regel, dass die Loskumulierungsperiode größer als die Toleranzperiode sein muss.

Einrichtung der Toleranz#

Global#

Geben Sie den Begriff "Produktion Einrichtung“ über die Anwendersuche ein und wählen den entsprechenden Link.

Über das Inforegister "Planung“ haben Sie die Möglichkeit, die Toleranzzeiten in den Feldern "Standardtoleranzperiode zu früh“ und "Standardtoleranzperiode zu spät“ zu erfassen.

Spezifisch#

Um spezifische Toleranzen festzulegen und zu definieren, öffnen Sie hierzu die gewünschte Artikel- oder Lagerhaltungsdatenkarte. Auf dem Inforegister "Planung“ können Sie die Toleranzen in den Feldern "Toleranzperiode Zu Früh“ und "Toleranzperiode Zu spät“ festlegen.

Steuerung der Berechtigung pro Lagerort#

Allgemeine#

Bei Neueinrichtung eines Mandanten sind keine Voreinrichtungen vorgenommen. Das heißt, zu diesem Zeitpunkt hat kein/e AnwenderIn/BenutzerIn die Möglichkeit, Lagerorte in Belegen zu verwenden bzw. zu buchen.

Aus diesem Grund muss bei der Einrichtung eines neuen Mandanten die für den gewünschten Einsatzzweck notwendige Einrichtung / Berechtigungssteuerung vorgenommen werden.

Die nachfolgende Einrichtung muss für alle BenutzerInnen/AnwenderInnen vorgenommen werden, für die keine Lagerorte unter Lagermitarbeiter vorgenommen wurden. D.h. ist ein/e AnwenderIn als LagermitarbeiterIn für ein oder mehrere Lagerorte eingerichtet, kann diese/r AnwenderIn diese Lagerorte auswählen und buchen.

Einrichtung#

Berechtigung Lagerorte#

Um die Einrichtung von Lagerort und Lagerplatz vorzunehmen, rufen Sie sich die "Berechtigung Lagerorte“ über die Anwendersuche auf.

Auf der Berechtigung Lagerorte-Übersicht können Sie über "Neu“ für Rollen oder für BenutzerInnen Berechtigungen auf Lagerortebene vergeben.

Hinweis

- Bitte beachten Sie, dass eine Berechtigung entweder pro Rolle oder pro BenutzerIn vergeben werden kann. Eine gleichzeitige vergabe durch Rolle und BenutzerIn ist nicht möglich.

- Sollten Sie die Berechtigungsstruktur über die "Rollen-ID“ definieren, muss zwingend der Haken "Rollenberechtigungen“ auf dem jeweiligen Lagerort gesetzt sein.

| Feld | Beschreibung |

|---|---|

| Rollen-ID | Geben Sie die Rollen-ID (Berechtigungssatz) an, für die, der Berechtigungsdatensatz gelten soll. |

| Benutzer-ID | Geben Sie die Benutzer-ID an, für die, der Berechtigungsdatensatz gelten soll. |

| Lagerort | Geben Sie den Lagerort an, für die, der Berechtigungsdatensatz beschränkt werden soll. |

| Einkauf; Verkauf; Zugang; Abgang; Umlagerung; Ausgabe, Verbrauch; |

Auswahl zwischen: Ja = berechtigt dem/der BenutzerIn / die Rolle zum Ausführen der jeweiligen Funktion. Nein= untersagt dem/der BenutzerIn / die Rolle zum Ausführen der jeweiligen Funktion. Hinweis Sollten Sie in dem Feld "Alle“ = "Ja“/“Nein“ setzen, so werden alle Berechtigungen (Einkauf / Verkauf / Zugang / Abgang / Umlagerung / Ausgabe / Verbrauch auf den entsprechenden Wert gesetzt. |

| Nur eigener Lagerplatz des Benutzers | Beschränkt den/die BenutzerIn auf den Lagerplatz mit der eigenen Debitor Nummer (Ermittelt über Verkäufer und dazu definierten Kontakt. Weiterführende Informationen hierzu unter "Einrichtung "Nur eigener Lagerplatz des Benutzers“). |

| Debitornr. Lagerplatz | Beschränkt auf einen Lagerplatz mit fest angegebener Debitorennummer Hinweis Bitte beachten Sie, dass der Lagerplatz am jeweiligen Lagerort mit der entsprechenden Debitorennr. hinterlegt werden muss. |

| Alle Lagerplätze | bewirkt, dass die Einstellung für den Lagerort für alle Lagerplätze gilt Die Spalte "Alle Lagerplätze“ wird nur ausgewertet, wenn "Nur eigener Lagerplatz des Benutzers“ und "Debitornr. Lagerplatz“ leer sind. Existierende Lagerplatzberechtigung wird angezeigt, ob zu der Zeile bereits Lagerplatzberechtigungen gepflegt sind. |

Einrichtung "Nur eigener Lagerplatz des Benutzers“#

Um BenutzerInnen nur Buchungen auf einen eigenen Lagerplatz zu erlauben, sind folgende Einrichtungen vorzunehmen:

Lagermitarbeiter#

Der/die BenutzerIn darf nicht für den besagten Lagerort als LagermitarbeiterIn hinterlegt sein. Diese Einrichtung würde die individuelle Einrichtung "Nur eigener Lagerplatz des Benutzers“ in der "Einrichtung Lagerorte“ übersteuern.

Benutzer Einrichtung#

In der jeweiligen Benutzer Einrichtung darf das Häkchen "Berechtigung für alle Lagerorte“ im Inforegister "Allgemein“ nicht gesetzt sein. Diese Einrichtung würde die individuelle Einrichtung "Nur eigener Lagerplatz des Benutzers“ in der "Einrichtung Lagerorte“ übersteuern.

Zusätzlich muss das Feld "Verk./Einkäufercode“ mit dem Verkäufer/Einkäufer gepflegt werden. Sollte der/die BenutzerIn noch nicht als Verkäufer/Einkäufer angelegt worden sein, muss dies vorrangig erfolgen.

Verkäufer / Einkäufer Tabelle#

In der Tabelle "Verkäufer/Einkäufer“ muss bei den entsprechenden BenutzerInnen in dem Feld "Kontaktnr.“ der entsprechend angelegte Kontakt ausgewählt werden. Sollte vorab kein Kontakt angelegt worden sein, muss dies vorrangig erfolgen.

Kontakt#

Der Kontakt, welcher in der Verkäufer / Einkäufer Tabelle dem/der BenutzerIn zugeordnet wurde, muss ein Debitor zugeordnet sein.

Lagerort#

Am jeweiligen Lagerort muss ein Lagerplatz mit der jeweiligen Debitorennr. die dem Kontakt zugeordnet wurde, angelegt werden.

Einrichtung "Beschränkung auf vorhandene Lagerplätze“#

Um BenutzerInnen / einer Rolle die Buchung nur auf einen vorhandenen Lagerplatz, der nicht sein Eigen oder einem Debitor zugeordnet ist zu beschränken, rufen Sie sich über das Menüregister "Navigieren“ den Aufruf "Lagerplätze“ auf. Über diesen Aufruf haben Sie die Möglichkeit, auf Lagerplatzebene die Berechtigungen zu spezifizieren.

Hinweis

Ist in einer der Spalten "Nur eigener Lagerplatz“, "Debitornr. Lagerplatz“ oder "Alle Lagerplätze“ etwas eingetragen, wird die im Folgenden beschriebene "Berechtigung Lagerplätze“ ignoriert, es muss also nichts für einzelne Lagerplätze gepflegt werden.

Funktionalität#

Lookup auf Lagerort#

In den meisten relevanten Fenstern werden im Feld "Lagerortcode“ bzw. "Neuer Lagerortcode“ nur Lagerorte angezeigt, die der/die BenutzerIn verwenden darf. Dies betrifft folgende Fenster:

- Verkaufsbelege (Kopf und Zeile)

- Einkaufsbelege (Kopf und Zeile)

- Umlagerung (Kopf)

- Alle Artikelbuchblätter

- Bestell- und Planvorschlag

- Prüfaufträge

- Fertigungsaufträge

Realisierung der Prüfung in 3 Stufen:#

a) Buchung

Bei jeder Lagerbuchung wird exakt auf die Berechtigungseinstellungen abgeprüft und ggf. mit entsprechender Meldung abgebrochen. Dies gilt für alle Lagerbuchungen, unabhängig davon, ob über Belegbuchung, ein Buchblatt oder sonstige Lagerbuchungen.

b) Freigabe

Als Ebene davor dient die Freigabe von Belegen. Auch hier wird geprüft. Aber nur die Buchung der Belegzeile selbst. Theoretisch könnten sich in der Belegbuchung weitere Folge – Lagerbuchungen ergeben, die vorab nicht geprüft werden können. Bei einer Freigabe erfolgt nur eine Prüfung, wenn noch mindestens eine Zeile eine Lagerbewegung auslöst, d.h. eine Restmenge nicht geliefert ist. Die Freigabeprüfung erfolgt bei Einkauf-, Verkauf- und Fertigungsbelegen.

c) Lookup

Nochmals vorgelagert sind in Belegen und Buchblättern die Lookups auf Lagerorte je nach Berechtigung eingeschränkt. Die Sicht auf die Lagerorte ergibt sich aus der momentanen Einstellung der Belegzeile / Buchblattzeile (z.B. Umlagerung). Dies ist als Komfort – Funktion konzipiert, d.h. beim Eintippen sind alle Lagerorte erlaubt. Bei der Pflege von Stammdaten und bei Filterungen zu Auswertungen findet keine Einschränkung der Sicht statt. Eigentumsverhältnisse werden auch nicht berücksichtigt.

Ausgenommen von der Prüfung sind:

- Wertrechnungen und Wertgutschriften.

- Der Bericht 5008626 zum Erstellen von Anlagegütern

Rolle/Benutzer#

Ein/e BenutzerIn kann höhere Rechte besitzen als eine ihm zugewiesene Rolle. Er kann auch weniger Rechte besitzen, wenn explizit das Recht auf "Nein“ gesetzt wurde. Es werden nacheinander alle Rollen des Benutzers auf Berechtigungen geprüft. Gibt es weder für den/der BenutzerIn noch für eine seiner Rollen eine Lagerortberechtigung, so hat er keine Buchungserlaubnis.

Buchungscodes, Lieferhierarchie#

Die Buchungscodes steuern das Eigentumsverhältnis und werden automatisch im Prozess eingesteuert. Mit der Lieferhierarchie wählt das System automatisch, je nach Verfügbarkeit und Einrichtung, in einer festgelegten Reihenfolge Anlagevermögen, Umlaufvermögen und Fremdeigentum für den Warenausgang aus. Die Buchungscodes und deren Lieferhierarchie sind bereits vorparametrisiert. Diese Einrichtung kann unter dem Aufruf "Buchungscodes“ verändert werden. Somit kann sichergestellt werden, dass, wie im o.g. Beispiel, immer zuerst Gebrauchtware (= Umlaufvermögen) geliefert wird. Findet das System keinen verfügbaren Bestand, sucht es nach verfügbaren Beständen der nächsten Buchungscodes.

Etikettendruck für Artikel#

Auf der Artikelkarte im Menüband über den Aufruf "Artikeldaten“ gibt es die "Etiketteninformationen“. Hier kann für jeden beliebigen Artikel eingerichtet werden, dass ein Etikett beim Buchen des Wareneingangs automatisch ausgedruckt wird. Für das Etikett kann bestimmt werden, ob es im Wareneingang gedruckt werden soll. Ebenfalls kann die Größe der Umverpackung hinterlegt werden. Würde man hier beispielsweise "5“ eintragen, würden bei einer Lieferung von "15“ drei Etiketten ausgedruckt werden. Da es sich um ein einfaches logistisches Etikett handelt, werden nur die Artikelnummer und die Artikelverfolgung (z.B. Charge-/Seriennummer) als Barcode angedruckt. Außerdem gibt es die Möglichkeit einen Text zu hinterlegen, der immer mit auf dem Etikett stehen soll.

Inventurbestätigungsschreiben#

Zur Einforderung von Bestandsbestätigungen durch Kunden für Ware, die beim Kunden gelagert wird, kann ein Inventurbestätigungsschreiben erstellt werden. Als Basis für die zu bestätigende Ware dienen die gebuchten Lieferungen mit der Lieferungsart Umlagerung. Die benötigten Daten werden im Inventurbuchungsblatt über die Funktion "Inventur Kundenläger durchführen“ ermittelt und dann in das Inventur Buch.-Blätter geschrieben.

Komfortfunktionen in der Inventur#

Neben der Stichtagsinventur wurden weitere Komfortfunktionen zur permanenten Inventur umgesetzt. So werden beispielsweise die Zähldaten für einen bestimmten Bereich im Lagerplatzinhalt, am Lagerplatz etc. mitgeschrieben, um so noch nicht gezählte Bereiche besser zu identifizieren. Die Inventurberechnung wurde erweitert, damit gezählte Bereiche ausgeschlossen werden können.

Nachfolgend werden Ihnen die notwendigen Einrichtungen sowie die Prozesse der unterschiedlichen Inventurformen näher erläutert.

Einrichtung#

Prinzipiell gilt, für die Inventur müssen die folgenden, vorbereitenden Maßnahmen getroffen werden:

- Die Geschäftsprozesse, in denen Ware bewegt wird, müssen abgeschlossen sein. Das bedeutet, dass

- Ware, die physisch geliefert wurde, auch buchhalterisch gebucht sein muss.

- Umlagerungsaufträge dürfen nicht auf dem Lagerort "TRANSIT“ stehen, sondern müssen komplett abgeschlossen sein.

- Ware, die geliefert wurde, müssen auch von den Lagerplätzen entnommen werden.

- Die Lagerregulierung muss durchgeführt und gebucht worden sein. Dadurch sollten alle Artikel auf "reguliert“ stehen.

Inventur Lagerorteinrichtung#

Über die "Inventur Lagerorteinrichtung“ können bereits im Vorfeld einzelne Inventurbereiche vordefiniert und einrichtet werden, in welche Inventurbuchblätter sie aufgeteilt werden sollen. In der Einrichtung wird definiert, welcher Bereich in welches Inventurbuchblatt aufgeteilt werden soll, z.B. um vorab einen Lagerort nach gewissen Bereichen (Reihen, Gänge) aufzuteilen. Das spart vor allem bei einer Vielzahl an Artikeln langwierige Lagerbestandsberechnungen. Die entsprechenden Inventurbuchblätter müssen im Voraus angelegt worden sein. In der "Inventur Lagerorteinrichtung“ wird der Lagerort und die Von- bzw. Bis Lagerplatzcodes eingerichtet.

Buchungssperre während der Inventur#

In der KUMAVISION medtec365 Einrichtung kann im Inforegister "Lagerbestand“ definiert werden,

- ob alle Lagerorte gesperrt werden sollen, sobald ein Inventurbuchblatt gefüllt wurde

- ob nur die Lagerorte gesperrt werden sollen, welche sich in allen vorhandenen Inventurbuchblättern befinden

- oder ob gar keine Buchungssperre erhoben werden soll

Diese Einrichtung gilt für die jeweils in einem Inventurbuchblatt vorhandenen Artikel.

Mit der Option "Lagerorte in Inventur" und "Alle Lagerorte", werden Buchungen (Lagerbewegungen) im Einkauf, Verkauf und Artikelbuchblättern unterbunden.

Stichtagsinventur#

Berechnung des Lagerbestande#

Nachdem per Doppelklick das entsprechende Inventur Buch.-Blatt ausgewählt wurde, wird im nächsten Schritt das Buchblatt befüllt. Dazu müssen unter "Lagerbestand berechnen“ diverse Parameter angegeben werden. Besonders wichtig sind hierbei die Felder "Buchungsdatum“, "Belegnr.“ und Berechnung je Seriennr. / Charge / Ablaufdatum“. Das Buchungsdatum und die Belegnummer werden in den jeweiligen Posten mitgeschrieben. Somit kann im Nachhinein problemlos nachvollzogen werden, was in welcher Inventur beim jeweiligen Artikel gezählt wurde. Genauso wie das Datum der Inventur.

Hinweis

Ist die Checkbox "Berechnung je Seriennr. / Charge / Ablaufdatum“ aktiviert, so wird bspw. für jede Charge mit Bestand eine separate Zeile berechnet. Dieser Haken muss für eine ordnungsgemäße Inventur unbedingt gesetzt sein.

Eine weitere Möglichkeit bietet sich durch den Filter des Lagerortes und des Lagerplatzes. Über diesen Filter wird der Bereich, über den sich das Buchblatt erstrecken soll, festgelegt. Sind alle Einstellungen für das Inventurbuchblatt getätigt, kann die Berechnung mit "OK“ ausgeführt werden.

Im Feld "Menge (berechnet)“ steht der vom System kalkulierte Lagerbestand. Da die Option "Berechnung je Seriennr. / Charge / Ablaufdatum“ aktiviert war, wurde pro Seriennummer eine Zeile berechnet. Die "Inventurmenge“ wird mit dem erwarteten Wert mit samt der Artikelverfolgung vorbelegt.

Zählliste#

Die Zählliste wird über die Funktion "Drucken…“ im Menüband ausgedruckt. Im Auswahlmenü kann gesteuert werden, ob die berechneten Mengen und/oder die Artikelverfolgung angedruckt werden soll. Des Weiteren kann die Liste noch um ein Druck- und Zähldatum ergänzt werden.

Erfassung der Inventur#

Nachdem die MitarbeiterInnen die physische Inventur abgeschlossen und die Spalte "Inventurmenge“ auf der Liste ausgefüllt haben, wird die Liste manuell in das Inventur Buch.-Blatt übertragen. Wenn bei einem Artikel ohne Artikelverfolgung oder einem Artikel mit Chargennummernpflicht eine Abweichung festgestellt wird, kann diese ganz normal im Feld "Inventurmenge“ erfasst werden, jedoch muss vor Erfassung der gezählten Menge die Artikelverfolgung entfernt und nach Erfassung wieder zugewiesen werden. Wird ein Artikel mit Seriennummernpflicht gefunden, muss manuell eine neue Zeile hinzugefügt werden. Außerdem muss die dazugehörige Artikelverfolgung manuell in der Artikelverfolgungszeile zu diesem Artikel erfasst werden.

Nachzählung#

Die Nachzählung kann ebenfalls mit einer Inventurliste dokumentiert werden. Wenn der Filter entsprechend gesetzt wird, z.B. "Abweichungen <15“ oder "Menge <> 0“.

Permanente Inventur#

Berechnung des Lagerbestands#

Bei der permanenten Inventur wird üblicherweise nur eine begrenzte Anzahl von Lagerplätzen gezählt. Darum ist es sinnvoll, kleinere Abschnitte von Lagerplätzen in einem Inventurbuchblatt zu berechnen. Diese Filterung wird unter dem Punkt "Summenberechnung einschränken auf:“ vorgenommen. Außerdem ist es wichtig, über die Inventurart zu definieren, welche Bestände berechnet werden sollen. Hierzu gibt es folgende Möglichkeiten:

- Alle (Stichtagsinventur)

- Ohne permanente Inventur (berücksichtigt nur Bestände ohne das Merkmal ("gezählt am/Zählbeleg Nr.“) für die perm. Inventur)

- Nur permanente Inventur (berücksichtigt nur Bestände mit dem Merkmal ("gezählt am/Zählbeleg Nr.“) für die perm. Inventur)

Anschließend wird der Schalter "Permanente Inventur J/N“ aktiviert. Automatisch aktiviert das System dann auch den Schalter "Lagerplatz sperren“ und "Artikel nicht auf Lager“. Somit ist zum einen gewährleistet, dass auf den definierten Lagerplätzen keine Buchungen stattfinden und zum anderen, dass auch leere Lagerplätze inventarisiert werden.

Zählliste#

Auch bei der permanenten Inventur muss eine Zählliste erstellt werden, weiterführende Informationen können Sie dem Abschnitt "Prozess Stichtagsinventur > Zählliste“ entnehmen.

Erfassung der Inventur#

Die Erfassung der Inventur erfolgt analog des in Abschnitt "Prozess Stichtagsinventur > Erfassung der Inventur“ beschriebenen Vorgehens. Zusätzlich müssen jedoch, unmittelbar vor dem Buchen der Inventurzeilen, die Merkmale für die permanente Inventur gesetzt werden. Den dazu benötigten Aufruf "Permanente Inventur eintragen“ finden Sie im Bereich "Aktionen“ des Menübands.

Es öffnet sich ein Fenster, in welchem Sie die "Zählbelegnr.“ und das "Zähldatum“ eintragen.

Die eingetragenen Daten werden dann auf alle in diesem Buchblatt berechneten Inventurzeilen übertragen. Ebenfalls werden die Merkmale in die Inventurposten geschrieben und im Lagerplatzinhalt angezeigt:

Kommt nun ein neuer Artikel auf die bereits gezählten Lagerplätze dazu und diese werden mit o.s. Parametern neu abgerufen, dann werden nur die neu hinzugekommenen Posten (= Mengen) berechnet. Alle bereits gezählten Artikel werden durch die Inventurart "ohne permanente Inventur“ abgegrenzt.

Nachzählung der erfassten Inventurzeilen#

Die Nachzählung bei der permanenten Inventur ist identisch zu dem Verfahren bei einer Stichtagsinventur, weiterführende Informationen siehe im Abschnitt "Prozess Stichtagsinventur > Nachzählung“.

Besonderheiten der Inventur#

Besitz und Eigentümer#

Bei Fremdeigentum muss für die Abwicklung der Besitzer und/oder Eigentümer erfasst werden. Hierzu muss das Feld "Eigentum-/Besitzverhältnis“ entsprechend gefüllt werden.

Erfassung Anlagevermögen#

Anlagevermögen sollte entweder mit dem Buchungscode UV-AKT oder einem gesonderten Buchungscode erfolgen.

Wird ein gesonderter Buchungscode genutzt, muss zwischen Kunde und Fachberatung abgestimmt werden, ob dieser "bewertet“ oder "unbewertet“ ist.

Wird der Buchungscode UV-AKT verwendet, muss der Posten im Anschluss an die Zugangsbuchung durch den Aktivierungslauf aktiviert werden.

Bei einer Abgangsbuchung von Anlagevermögen wird im Hintergrund die Anlagennummer mitgeschrieben, damit im Nachgang der Anlagenspiegel kontrolliert werden kann.

Hinweis

Es sollte nie eine Zugangsbuchung durch Inventur, Artikelbuchblatt etc. mit dem Buchungscode AV stattfinden.

Lagerbewegungen mit/ohne Bewertung#

In vielen Unternehmen ist es üblich, dass es neben Artikelbeständen, die dem Unternehmen gehören, auch Artikelbestände gibt, die nicht Eigentum sind. Beispiele dafür sind:

- Artikel, die zur Reparatur ins Haus kommen, teilweise dann auch bis zum Lieferanten weitergeleitet werden und repariert wieder an den Kunden gehen.

- Artikel, die jemand anderem gehören aber vom Unternehmen verwaltet und an Kunden "vermietet“ werden.

- Artikel, die ein Lieferant beim Unternehmen als Konsignationsware lagert

- Artikel, die vermietet werden und deshalb zum Anlagevermögen zählen. Trotzdem werden sie bei Reparatur bzw. Aufarbeitung wieder wie ein Artikel behandelt.

Allen diesen Beispielen ist gemeinsam, dass sie im Lagerwert der Warenwirtschaft bzw. Lagerbestand der Finanzbuchhaltung nicht erscheinen dürfen. Außerdem dürfen sie auch keinen Einfluss auf den durchschnittlichen Einstandspreis des Artikels haben. Die Artikel werden also auf unterschiedliche Art und Weise durch das Lager und die Logistik bewegt, müssen aber immer (oder zumindest zeitweise bei Lieferantenkonsignation) aus der Bewertung ausgeschlossen sein.

Durch diesen Leistungsbereich wird es möglich Artikelbewegungen ganz normal im Lager und über die Logistik zu bewegen, ohne dabei Einfluss auf die Bewertung zu nehmen. Trotzdem ist es im Einkaufsprozess möglich, bei Eigentumsübergang die eigentlichen Sollkosten aus der Konsignationslieferung zu ermitteln.

Folgende Buchungsprozesse sind davon betroffen:

- Fremdeigentum aus Konsignationslieferung wird durch Entnahme zu Eigentum.

- Artikel in Eigentum wird verkauft. Bei einer späteren Rücknahme zur Verwaltung wird es als Fremdeigentum zurückgenommen.

- Verkaufte Artikel werden zur Reparatur als Fremdeigentum verwaltet bzw. verbucht.

- Eigentum wird zu Anlagevermögen durch die Vermietung des Artikels.

- Mietgeräte im Anlagevermögen werden verkauft.

- Zurückgenommener Artikel zur Verwaltung wird wieder ins Eigentum angekauft.

- Stornierung der hier aufgezählten Buchungsprozesse

BenutzerInnen können je nach Buchungsprozess die Bewertungsart manuell durch die Verwendung von Buchungscodes setzen.

Darüber hinaus können jetzt für die unterschiedlichen Buchungsprozesse Buchungscodes mit der entsprechenden Bewertungsart eingerichtet werden. Während des Buchungsprozesses wird dann intern die Bewertungsart aus dem Buchungscode ermittelt. In den gebuchten Posten wird dies entsprechend im Feld Bewertungsart angezeigt.

Bei der Mengenbuchung wird die Bewertungsart entsprechend berücksichtigt. Bei der Faktura hingegen kommt es zu einer Fehlermeldung, wenn nicht mehr die gleiche Bewertungsart wie auf dem Artikelposten hinterlegt, verwendet wird.

In den Einkaufsbelegen (außer Rahmenbestellung, Anfrage, und Artikel Buch.-Blatt) kann das Feld "Buchungscode“ eingeblendet und definiert werden.

Für die globale Vergabe der Buchungscodes für einen Beleg und als Vorgabe für die Zeilen, kann in den Bestellarten der Buchungscode bereits vordefiniert werden. Weiterführende Informationen zum Thema globale Vergabe der Buchungscode bietet Ihnen der Bereich "Einkauf“.

Hinweis

Bitte beachten Sie bei den Einstellungen im Buchungsprozess, dass in jedem Buchungsprozess über das Feld "Bewertungsart“ festgelegt wird, wie diese Buchung in die Bewertung einfließt. Im resultierenden Artikelposten hat dann das gleichnamige Feld denselben Wert.

Dieses Feld wird ebenso auf "Ja“ gesetzt, wenn ein Ausgleich mit einem Artikelposten erfolgt, bei dem das Feld gesetzt ist. Die Auswirkungen der drei Optionen (Bewertet / Gemischte Bewertung / Unbewertet) sind im Folgenden beschrieben.

Hinweis

Eine Istmeldung ist immer eine bewertete Buchung

Gemischte Bewertung#

Wenn Einkaufskonsignationsware angeliefert wird, dann erfolgt die Verbuchung als Einkaufslieferung. Im Buchungsprozess wird das Feld "Bewertungsart“ auf den Wert "Gemischte Bewertung“ gesetzt. Dadurch werden die Sollkosten der Lieferung nicht in das Feld "Einstandsbetrag (erwartet)“ geschrieben, sondern in das Feld "Einstandsbetrag (unbewertet)“. Die Menge wird zusätzlich in das Feld "Unbewertete Menge“ übertragen und im Artikelposten das Feld "Bewertungsart“ ebenfalls auf "Gemischte Bewertung“ gesetzt.

Bei einer ausgehenden Buchung wie Verkauf, Abgang oder Verbrauch prüft das System, ob das Feld "Bewertungsart“ im ausgeglichenen Artikelposten den Wert "Gemischte Bewertung“ enthält. Ist dies der Fall, werden über die Ausgleichskette die beginnenden eingehenden Artikelposten ermittelt. Sortiert nach den ältesten erhalten diese Artikelposten jeweils einen neuen Wertposten für Sollkosten wie im Standard. Bei diesem Wertposten wird das Feld "Unbewertete Menge“ mit der Ausgleichmenge gefüllt.

Der "Einstandsbetrag (unbewertet)“ errechnet sich jetzt aus der Unbewerteten Menge * Unbewerteter Lagerwert pro Einheit des ersten Wertpostens. Einstandsbetrag (erwartet) ist dann der Reverse -Wert aus Einstandsbetrag (unbewertet).

Bei einer Stornierung wird dieser Sachverhalt in umgekehrter Weise durch einen weiteren Wertposten gebucht.

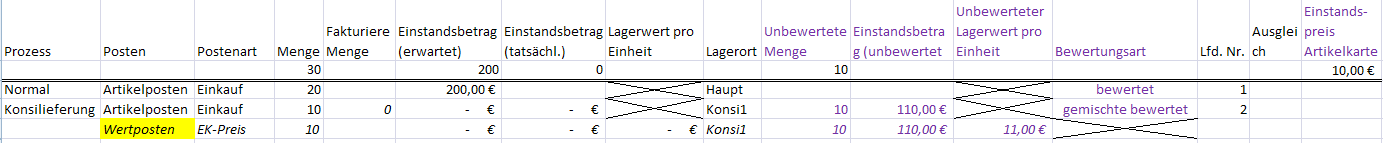

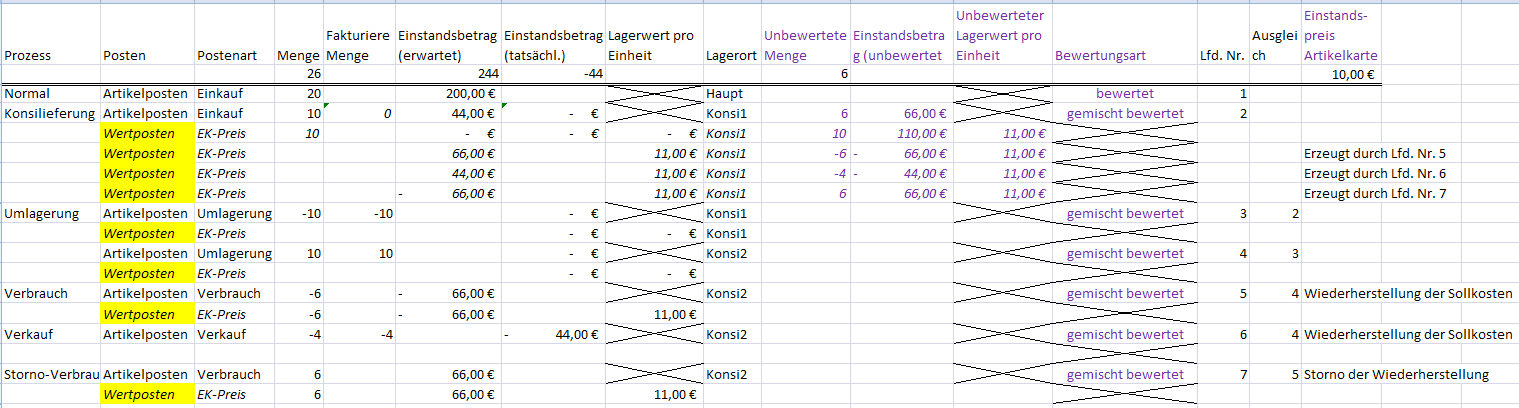

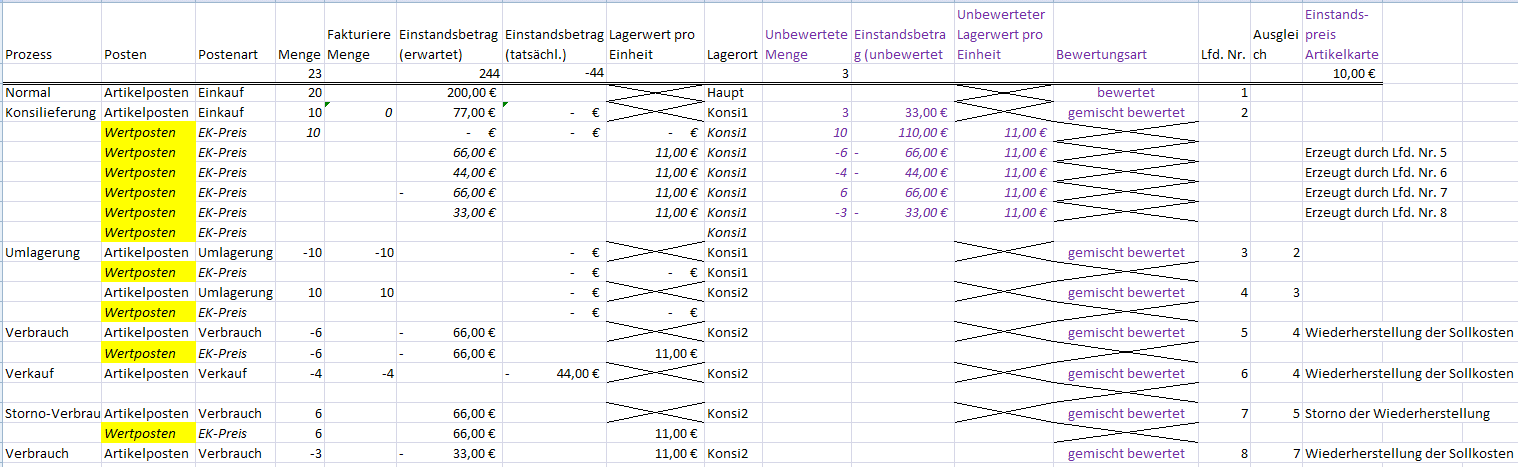

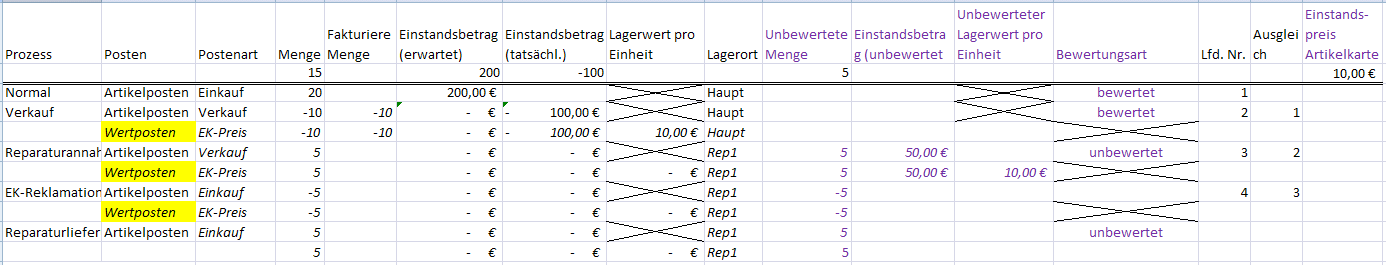

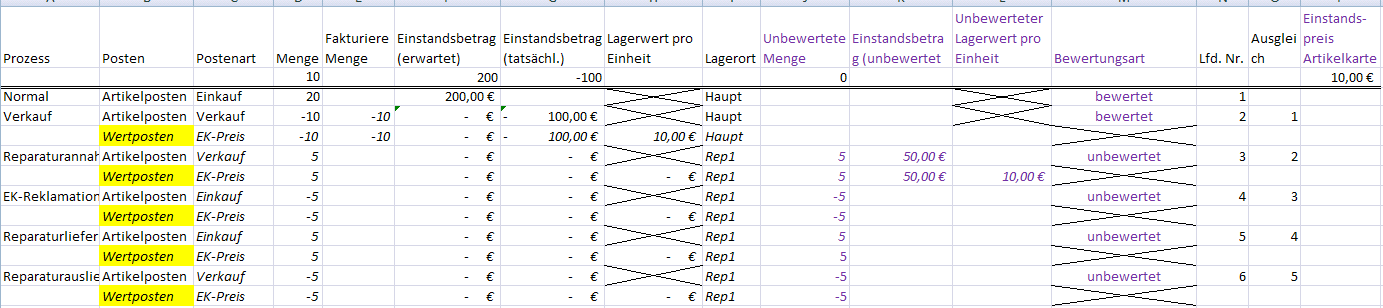

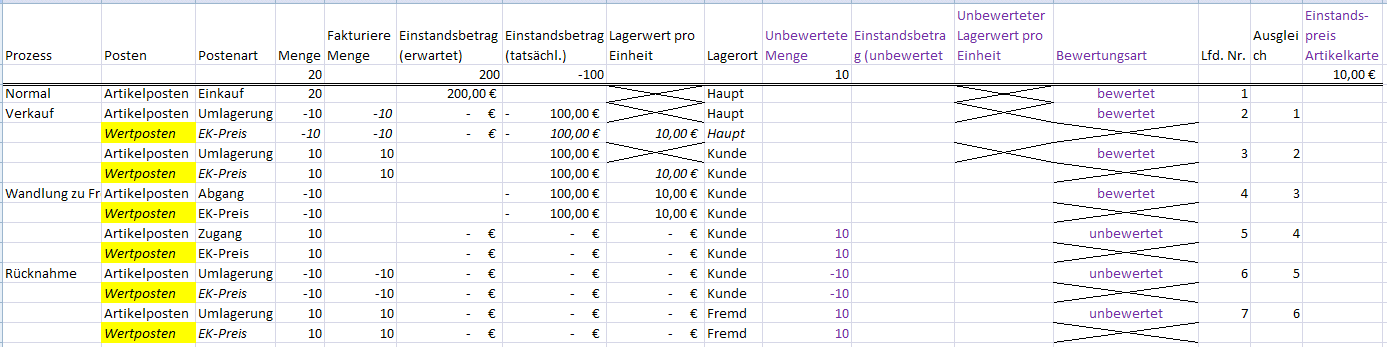

Buchungsbeispiel:

Bei dem Beispiel existiert für den Artikel bereits eine bewertete Einkaufslieferung über 20 Stück zu den Sollkosten von 200,-€. Dies ergibt auf der Artikelkarte einen Einstandspreis von 10,-€

Jetzt erfolgt eine Einkaufskonsignationslieferung, die gemischt bewertet wird über 10 Stück zu 110,-€. Der Einstandspreis wird durch diese Lieferung nicht tangiert.

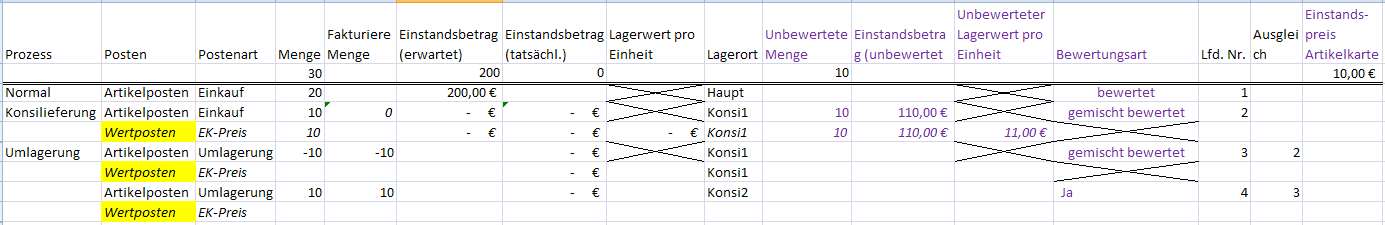

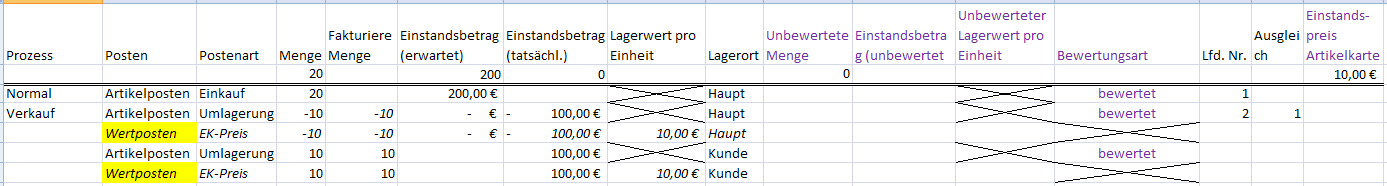

Jetzt wird die Menge aus der Konsignationslieferung von einem Lagerort auf einen anderen Lagerort umgelagert. Auch diese Buchung hat keinen Einfluss auf den Einstandspreis.

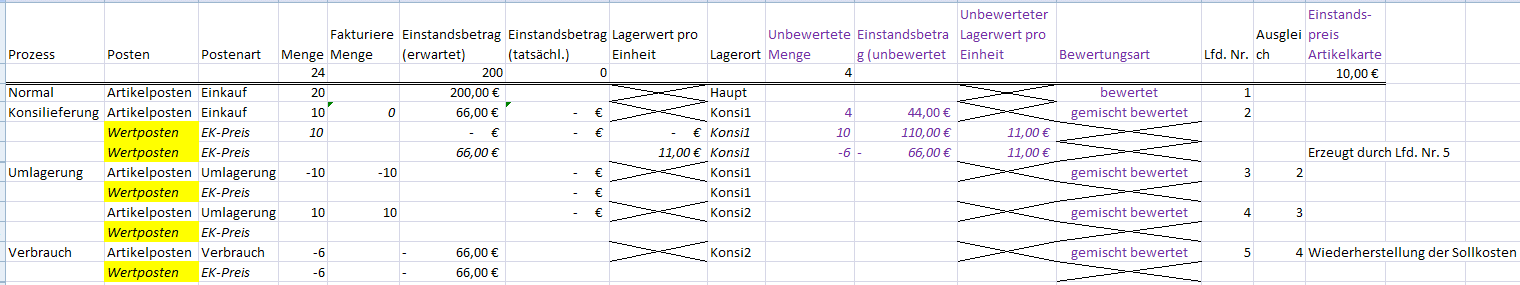

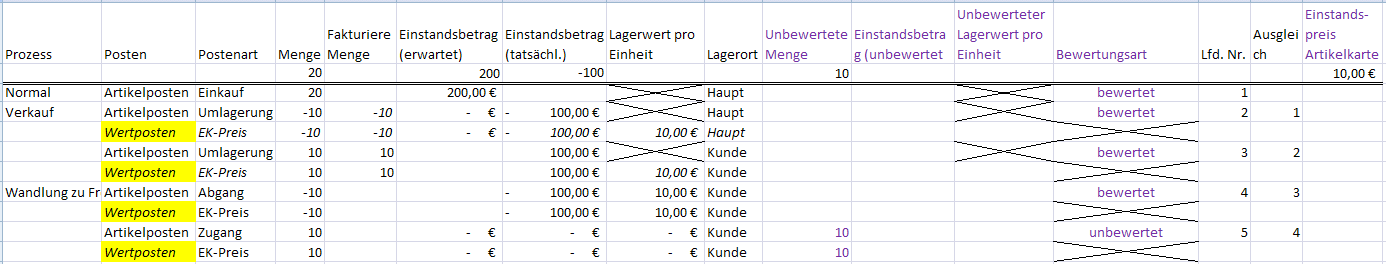

Jetzt werden von dieser umgelagerten Menge 6 Stück verbraucht. Dadurch werden jetzt auf dem ursprünglichen Einkauf durch einen weiteren Wertposten 6 Stück von unbewerteter Menge auf bewertete Menge umgestellt und die Sollkosten hergestellt.

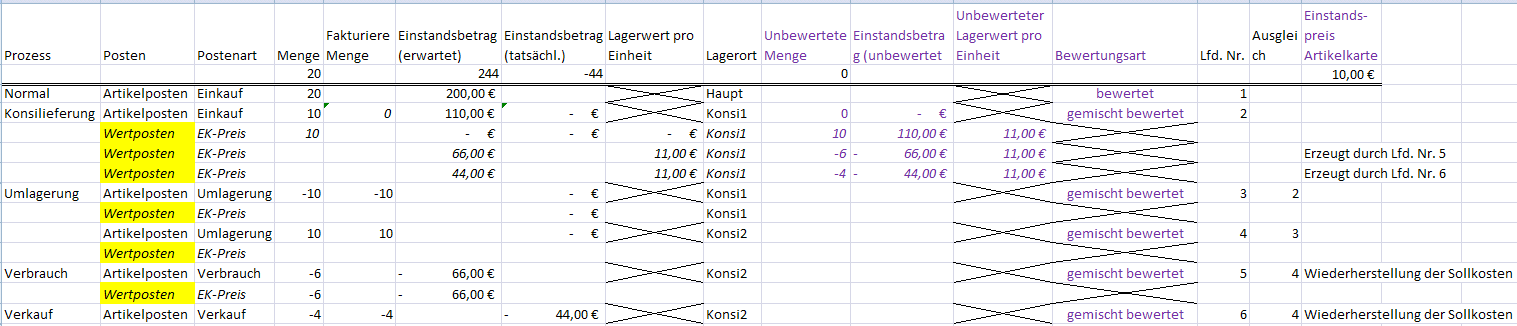

Bei einem Verkauf der verbliebenen 4 Stück werden wiederum auf den ursprünglichen Einkauf durch einen weiteren Wertposten 4 Stück von unbewerteter Menge auf bewertet umgestellt und die Sollkosten werden wiederhergestellt.

Die Verbrauchsbuchung über 6 Stück wird storniert. Durch die Bewertungsart = gemischt bewertet erkennt das System, dass jetzt auch die 6 Stück auf dem ursprünglichen Zugang wieder auf unbewertet gedreht werden müssen.

Zum Abschluss werden jetzt wieder 3 Stück verbraucht und somit 3 Stück auf bewertete Menge umgedreht.

Unbewertet#

Im Reparaturfall werden Artikel über eine Verkaufsreklamation zur Verwaltung wieder aufs Lager verbucht. Die Artikel befinden sich aber weiterhin im Fremdeigentum und stellen eine unbewertete Menge dar. Daher wird im Buchungsprozess die "Buchungsart“ auf "unbewertet“ gesetzt. Hierdurch werden evtl. Einstandsbeträge nicht in die beiden Standardfelder "Einstandsbetrag (erwartet)“ und "Einstandsbetrag (tatsächlich)“ geschrieben, sondern in das Feld "Einstandsbetrag (unbewertet)“.

Wird dieser Artikelposten wiederum ausgeglichen (z.B. durch eine Einkaufsreklamation bei Reparatur durch den Lieferanten oder über einen Verkaufsauftrag bei wiederum der Auslieferung an den Kunden) vererbt sich die Buchungsart weiter.

Zusätzlich wird hier bei Buchungsart = unbewertet die Menge immer auch in Unbewertete Menge eingetragen, damit diese Posten keinen Einfluss auf die Einstandspreisberechnung haben.

Liefert der Lieferant den reparierten Artikel wieder zurück muss auch hier im Buchungsprozess die "Buchungsart“ auf "unbewertet“ gesetzt werden, wodurch das gleiche Verhalten wie oben bei der Verkaufsreklamation erfolgt.

Stornierungen sind hier gleich zu behandeln. Wichtig ist nur, dass die "Buchungsart“ auf "unbewertet“ gesetzt und dadurch auch die Unbewertete Menge gefüllt wird.

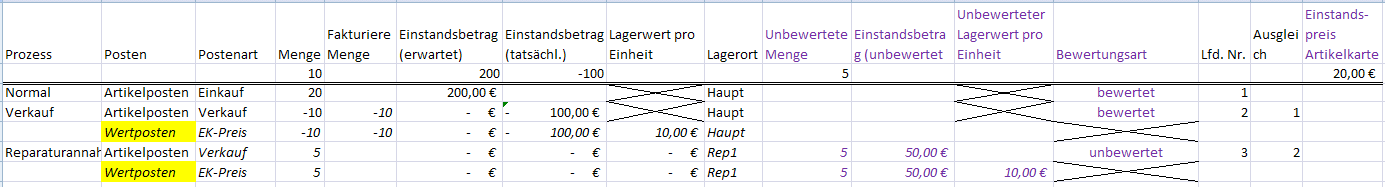

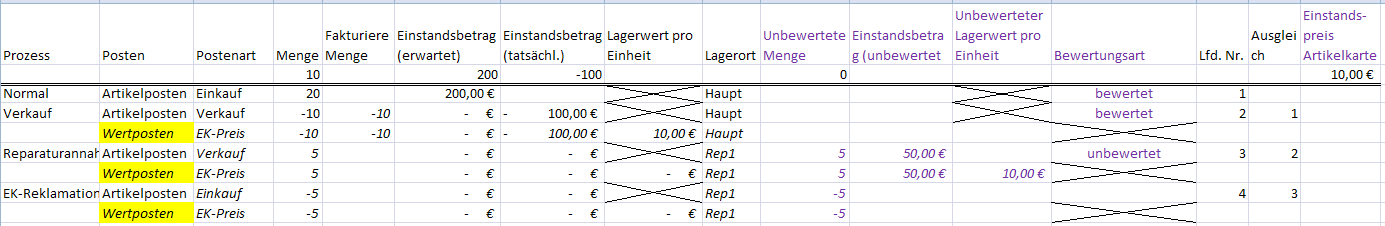

Buchungsbeispiel:

Bei dem Beispiel existiert für den Artikel bereits eine bewertete Einkaufslieferung über 20 Stück zu den Sollkosten von 200,-€. Davon werden 10 Stück zu 100.-€ bewertet verkauft. Dies ergibt auf der Artikelkarte einen Einstandspreis von 10,-€

Jetzt erfolgt die Reparaturannahme, die im Buchungsprozess die Bewertungsart auf dem Artikelposten auf unbewertet hat. Dadurch werden jegliche Kosten (auch bei einer späteren Lagerregulierung unter Verwendung der Einstandspreisrückverfolgung) weder in den Einstandsbetrag (erwartet) noch in den Einstandsbetrag (tatsächlich), sondern in den Einstandsbetrag (unbewertet) geschrieben. Somit tangiert dieser Buchungsfall den Einstandspreis auf der Artikelkarte nicht.

Zur Reparatur muss der Artikel an den Lieferanten über eine Einkaufsreklamation weitergeleitet werden. Beim Artikelausgleich wird die Bewertungsart = unbewertet weitervererbt. Zusätzlich wird an dem Wert unbewertet festgestellt, dass in diesem Fall am ursprünglichen Verkaufsposten keine Änderung wie bei Einkaufskonsignationsware erforderlich ist.

Der reparierte Artikel kommt vom Lieferanten zurück und wird per Bestellung eingelagert. Die Buchung wird als unbewertete Buchungsart gekennzeichnet.

Zum Abschluss wird der reparierte Artikel wieder an den Kunden ausgeliefert.

Verwaltung von Fremdeigentum Wird Ware, die sich in Fremdbesitz befindet in der Warenwirtschaft verwaltet, so ist das der gleiche Buchungsvorfall wie im Reparaturablauf.

Wandeln von Eigentum in Fremdeigentum In einzelnen Branchenlösungen werden Artikel nicht direkt an Kunden verkauft. Vielmehr wird dies als eine Umlagerung abgebildet, da z.B. ein Dritter nachträglich die Ware bezahlt und daher in dessen Eigentum übergeht. Die Artikel werden ab diesem Zeitpunkt wie Fremdeigentum weiter in der Warenwirtschaft verwaltet. Daher wird dieser Sachverhalt hier zwar mit beachtet auch wenn keine zusätzliche Implementierung erfolgt.

Buchungsprozesse Wandlung Eigentum in Fremdeigentum

Bei dem Beispiel existiert für den Artikel bereits eine bewertete Einkaufslieferung über 20 Stück zu den Sollkosten von 200,-€. Davon werden 10 Stück zu 100.-€ bewertet ausgeliefert als Umlagerung. Dies ergibt auf der Artikelkarte einen Einstandspreis von 10,-€

Nachdem der Dritte der Kostenübernahme zugestimmt hat, erfolgt die Wandlung von Eigentum in Fremdeigentum. Da der Artikel aber weiterhin verwaltet – sprich umgelagert – wird, erfolgt eine Abgangs- und anschließende Zugangsbuchung, um hier die Lagerregulierung zu beenden.

Ab jetzt kann der Artikel wieder als Fremdeigentum als unbewertete Menge verwaltet und gebucht werden.

Ankauf von Fremdeigentum

Wenn Fremdeigentum wieder in Eigentum übergehen soll, ist dies eigentlich der klassische Verkaufsreklamationsfall. Wurden die Artikel zuvor aber als Fremdeigentum verwaltet muss hier manuell zusätzlich ein Abgang gebucht werden.

Gemischte Bewertung#

Bei einer gemischten Bewertung dürfen nur die bewertete Menge neubewertet werden. Da im Standard schon eine Neubewertung von Sollkosten nur sehr restriktiv möglich ist, wird es bei einer gemischten Bewertung zur Reduzierung der Komplexität ausgeschlossen. Daher darf ein Artikelposten nur neubewertet werden, wenn das Feld Bewertungsart den Wert bewertet ausweist.

Steuerungen Lagerort, Lagerplatz#

Gegenlagerort / Automatischer Gegenlagerplatz Debitor#

Der Gegenlagerort heißt standardmäßig "AH“ ("Außer Haus“). Anhand der Lagerplätze auf diesem Lagerort, die automatisch nach der Nummer des jeweiligen Debitors benannt werden, kann schnell nachvollzogen werden, bei welchem Kunden die Ware in Besitz ist. Der Lagerplatz wird automatisiert erstellt, sobald in einem Verkaufsauftrag die Lieferungsart auf "Umlagerung“ gestellt wird. Eingerichtet wird der "Gegenlagerort“ und der "automatische Gegenlagerplatz Debitor“ auf der jeweiligen Lagerortkarte auf dem Inforegister "Sonstiges“. Sinnvoll ist diese Einrichtung auf Lagerorten, von denen aus Patienten beliefert werden.

Automatische Eingangsbuchung bei ausgehender Umlagerung#

Ist der Schalter "Uml.-Auftr.Ausg. bucht autom. Eingang“ für einen Lagerort aktiviert, wird automatisch eine Eingangsbuchung für einen Umlagerungsauftrags gebucht, sobald auf dem Ursprungslagerort der Ausgang des Umlagerungsauftrags gebucht worden ist.

Das macht vor allem dann Sinn, wenn sich auf dem Ziellagerort kein Personal befindet, welches die Ankunft der Ware durch eine Eingangsbuchung bestätigen kann.

Lagerplatzart Logistik#

Die "Lagerplatzart Logistik“ ist eine eigene Spalte in der Lagerplatztabelle am jeweiligen Lagerort. In der Logistik gibt es verschiedene Lagerplatzarten, um einen Lagerplatz entsprechend zu kennzeichnen:

- Bestand

- Eingang

- Ausgang

- Fertigung

- QS

Jedem Lagerplatz muss bei der Neuanlage eine Lagerplatzart zugewiesen werden. Die Kommissionierung greift lediglich auf Waren zu, die auf einem Lagerplatz mit der Lagerplatzart "Bestand“ liegen.

Komfort Funktionen Warenausgang und Kommissionierung#

Es wurde ein kombiniertes Fenster für den Warenausgang und Kommissionierung erstellt, in dem nur die Entnahmezeilen der Kommissionierung angezeigt werden. Ergänzend zum Standard werden die Zeilen Entnahme und Einlagerung synchron gehalten.

Druck Kommissionierliste#

Im Menüband des Warenausgangbelegs gibt es, sobald Warenausgangszeilen in den Beleg geholt wurden, die Möglichkeit, eine Kommissionierliste über den Aufruf "Kommissionierliste drucken“ auszudrucken.

Warenausgang löschen#

Es kann vorkommen, dass ein Warenausgang gelöscht werden muss, weil der Kunde die Ware nicht mehr benötigt oder z.B. vergessen wurde, den Kommissioniercode vor dem Buchen des Warenausgangs zu entfernen.

Die Kommissionierung wird automatisch beim Buchen des Warenausgangs registriert. Auch wenn beim Buchen des Warenausgangs ein Fehler auftritt. Eine solche Abbruchmeldung kann beispielsweise durch den Kommissioniercode hervorgerufen werden.

Wenn die Kommissionierung registriert wurde, wurde die Ware vom ursprünglichen Lagerplatz auf den Standard-Warenausgangslagerplatz "WA“ gebucht.

In der untenstehenden Konstellation wurde die Kommissionierung registriert, deshalb gibt es keine Kommissionierzeilen in der Ansicht.

Bevor der Warenausgang gelöscht werden kann, muss der Status des Warenausgangs im Menüband zurückgesetzt werden.

Im Anschluss erscheint der Hinweis, dass die Artikel kommissioniert wurden und es wird gleichzeitig gefragt, ob die Artikel wieder auf ihre Ursprungslagerplätze umgelagert werden sollen. Diese Meldung muss mit "Ja“ beantwortet werden.

In der darauffolgenden Meldung wird darauf hingewiesen, dass Umlagerungsbuchblattzeilen in einem Buchblatt erzeugt wurden und ob dieses gleich geöffnet werden soll. Voraussetzung hierfür ist, dass in der "Benutzer Einrichtung“ das Feld "Eigener Buch.-Blatt Name“ gepflegt ist.

Wird diese Abfrage ebenfalls mit "Ja“ beantwortet, öffnet sich das o.g. Buchblatt mit der erzeugten Buchblattzeile und abermals einer Abfrage.

In der letzten Abfrage erfolgt der Hinweis, dass die Artikel auf dem Lagerplatz "WA“, also dem Versandbereich, liegenbleiben, wenn sie nicht umgelagert werden und ob der Warenausgang wirklich gelöscht werden soll.

Bei Bestätigung mit "Ja“ wird der Warenausgang gelöscht und es muss nur noch umgelagert werden.

Ladenhüter verwalten#

Um die Ladenhüter zu ermitteln und zu verwalten, rufen Sie sich zunächst die "Ladenhüterverwaltung“ über die Anwendersuche auf.

Folgende Aufrufe stehen Ihnen im Menüband zur Verfügung:

| Aufruf | Beschreibung |

|---|---|

| Berechnen | Es werden alle Einträge neu aufgebaut. |

| Aktion | Aufruf des Aktionsfensters zur aktuellen Zeile |

| Filter - Alle - Problemartikel - Gefährdete Posten - Problemposten - Wiedervorlage |

Schnellfilter laut Bezeichnung |

Aufruf "Berechnen“#

Über die Aktion "Berechnen“ werden alle offenen Artikelposten, d.h. Artikelposten mit Restmenge analysiert. Für jeden offenen Artikelposten wird ein Eintrag erstellt. Wenn bereits ein Eintrag existiert, wird dieser aktualisiert. Wenn der Artikelposten inzwischen geschlossen ist, wird der Eintrag gelöscht.

Folgende Felder werden dabei berechnet:

| Feld | Beschreibung |

|---|---|

| Lfd. Nr. | Lfd. Nr. des Artikelpostens |

| Artikelnr., Variantencode., Lagerortcode, Buchungscode | Eindeutige Identifizierung. Diese Felder werden zur Berechnung von Bestand und Verbrauch verwendet. |

| Beschreibung Beschreibung 2 |

Beschreibung aus Artikelkarte |

| Buchungsdatum | Aus Artikelposten |

| Verbrauch Gewichtungsschema | Gewichtungsschema laut Einrichtung zur Berechnung des Verbrauches |

| Lagerbestand | Bestand laut eindeutiger Identifizierung |

| Restmenge | Aus Artikelposten |

| Seriennr., Chargennr., Garantiedatum, Ablaufdatum, Herstelldatum, Ext. Chargennr. | Aus Artikelposten |

| Verkauft bis | Hochrechnung anhand Lagerbestands des Artikels und "Verkauf pro Tag“ |

| Mind.laufzeit Ablaufdatum | Ermittelter Wert laut Einrichtung |

| Problemposten | Wenn Ablaufdatum am Datum "Verkauft bis“ nicht die Mindestlaufzeit ausweist. |

| Problemartikel | Gesetzt wenn mindestens ein Problemposten zum Artikel besteht |

| Verkauf pro Tag | Berechneter Wert laut Gewichtungsschema. |

| Wert | Restmenge multipliziert mit Einstandspreis |

| Bemerkung Bemerkung Lager |

Felder für BenutzerIn Bemerkungen |

| Anzahl kaufender Kunden | Zeigt an wieviel Kunden den Artikel gekauft haben. Über den Lookup werden diese angezeigt. |

| Korrigiert von/am | BenutzerIn und Zeitpunkt der letzten Änderung des Datensatzes |

| Wiedervorlage gesetzt von/am | Die Felder werden im Fenster "Ladenhüterzeile Aktion“ gesetzt. |

| Haltbarkeit bei Verkauf (Monate) | Aus der Differenz von "Verkauft bis“ und dem "Ablaufdatum“ wird die Restlaufzeit in Monaten berechnet. |

| Empfohlene Mind.laufzeit | Ermittelter Wert laut Einrichtung |

| Gefährdeter Posten | Wenn Ablaufdatum am Datum "Verkauft bis“ nicht die empfohlene Mindestlaufzeit ausweist. |

| Statistische Hauptgruppe, Gruppe, Untergruppe | Werte aus Artikelkarte |

| Stat. DG Hauptgruppe, Untergruppe | Werte aus Debitor |

Farbgebung:

Wenn kein Problem aufgetreten ist, wird die Zeile Grün, bei Risikoartikeln Schwarz, bei Risikoposten Blau und bei Problemposten Rot dargestellt.

Aufruf "Aktion“#

Es erfolgt der Aufruf des Fensters "Ladenhüterzeile Aktion“ zur aktuellen Zeile.

Im Fenster Aktion werden im oberen Bereich Details zu dem Posten angezeigt. Hier können Aktionen protokolliert und komfortabel die Wiedervorlage gesetzt werden. Dabei kann entschieden werden, ob die Wiedervorlage nur für den Posten oder alle Problemposten des Artikels gelten soll.

Durch Auswahl der verschiedenen Aktionen wird das Feld "Wiedervorlagedatum“ im Fenster Ladenhüterverwaltung gesetzt. Wurde das Wiedervorlagedatum gesetzt, wird der Datensatz beispielsweise nicht mehr in der Ansicht "Problemartikel“ angezeigt.

Die Aktion "Verf-HB-2M“ bedeutet: Wiedervorlagedatum, 2 Monate bevor der Artikel verfällt. Die Aktion "Alle Setzen“ bedeutet: Die Aktion soll für alle Posten zu diesem Artikel gelten. Die Aktion "Setzen“ bedeutet: Die Aktion soll nur für diesen Posten gelten.

Im Feld Grund/ Aktion können Sie Beschreibungstexte eintragen.

Feld Lösung ist ein Optionsfeld. Wählen Sie hier z. B. "Retournieren“, wenn Sie den Artikel zurückschicken möchten.

Die Einträge in den Feldern Bemerkung und Bemerkung Lager werden im Fenster Ladenhüterverwaltung angezeigt. Beispiel für Bemerkung Lager: "Bitte auf Sperrlager umlagern“

Wiedervorlage am: Dies bezieht sich nicht auf die normale Wiedervorlage im System (z. B. Wiedervorlage bei den Belegen), sondern nur innerhalb der Ladenhüterverwaltung.

Multi Order Picking#

Multi Order Picking wird aus dem Kommissioniervorschlag aufgerufen und ermöglicht eine wegeoptmierte, zeitsparende Kommissionierung. Mit Multi Order Picking werden mehrere Kommissionierungen aus verschiedenen Warenausgängen zusammengefasst oder je nach Filterung, getrennt und mit anderen Kommissionierzeilen kombiniert.

Grundsätzlich werden alle Kommissionierzeilen abgerufen, deren Kommissionierbeleg noch nicht ausgedruckt worden ist. In der Übersicht, nach Abruf von Multi Order Picking, können dann nochmals explizit eine bzw. mehrere Zeilen von der Berücksichtigung ausgeschlossen werden. Dies erfolgt über Aktivieren der Checkbox "In MOP berücksichtigen“.

Hinweis

Wird eine Zeile eines Verkaufsauftrages vom Multi Order Picking ausgeschlossen, werden automatisch auch die anderen Zeilen des Verkaufsauftrags mit ausgeschlossen.

Um Multi Order Picking abrufen zu können, werden zuerst mehrere Warenausgänge + Kommissionierung als Basis erstellt.

Anschließend wird der Aufruf "Multi Order Picking abrufen“ im Menüband gestartet. Es öffnet sich das Fenster "Kommissionierauswahl“, in welchem eine Vorauswahl getroffen kann, wie viele Warenausgangszeilen maximal in einem Warenausgang enthalten sein dürfen, um beim Multi Order Picking berücksichtigt zu werden. So kann z.B. sichergestellt werden, dass Warenausgänge ab einer gewissen Anzahl von Zeilen nicht mehr getrennt werden.

Die Kommissionierauswahl kann einzeln auf Basis von Warenausgängen, abgerufen werden. Darüber hinaus ist es auch möglich, Fertigungs- und/oder Montageaufträgen miteinzubeziehen.

Nach Abruf und je nach Filterkriterien erhalten Sie eine Listenansicht aller Warenausgangszeilen, bei denen die "Anzahl gedruckt“ = 0 ist.

In der Listenansicht befinden sich einige nützliche Informationen wie die "Bewegungsmenge“, die "verfügbare Menge“ oder aber die "Anzahl Artikelzeilen im Auftrag“. Sind in der Kommissioniervorschlagsübersicht Zeilen vorhanden, die nicht in Multi Order Picking berücksichtigt werden sollen, können diese über die Checkbox in der Spalte "In MOP berücksichtigen“ ausgeschlossen werden, in diesem Fall muss die Checkbox deaktiviert werden.

Nachdem die Vorauswahl abgeschlossen ist, wird im Menüband die Funktion "Multi Order Kommissionierung erstellen…“ aufgerufen.

Es öffnet sich ein Fenster, in welchem anhand zahlreicher Optionen sehr flexibel und ebenso präzise definiert werden kann, mit welchen Parametern das System die Kommissionierbelege erstellen soll:

| Option | Funktion |

|---|---|

| Nach Logistikbeleg | Erstellt Kommissionierungen innerhalb des jeweiligen Warenausgangs |

| Nach Deb./Kred./Lagerort | Erstellt Kommissionierungen nur je Debitor, Kreditor oder Lagerort |

| Nach Artikel | Erstellt je Artikel eine Kommissionierung |

| Nach Zone | Wird nur mit der "gesteuerten Logistik“ unterstützt |

| Nach Lagerplatznr. | Erstellt je Lagerplatz eine Kommissionierung |

| Nach Fälligkeitsdatum | Erstellt je Fälligkeitsdatum eine Kommissionierung |

| Max. Anzahl Kommissionierzeilen | Definiert, wie viele Kommissionierzeilen höchstens in einer neuen Kommissionierung enthalten sein dürfen |

| Max. Anzahl Komm.-Herkunftsbelege | Definiert, aus wie vielen unterschiedlichen Warenausgängen die Kommissionierzeilen für die neue Kommissionierung zusammengestellt werden dürfen |

| Zugewiesene Benutzer-ID | Vergibt die angegebene Benutzer-ID für die neu erstellten Kommissionierungen. Diese sind dann in der Liste der Kommissionierbelege ersichtlich und filterbar |

| Sortiermethode für Kommissionierzeilen | Gibt an, wie die neu erstellte Kommissionierung bzw. der Kommissionierbeleg sortiert werden soll |

| Kommissionierschein drucken | Ist die Checkbox aktiviert, werden beim Erstellen neuer Kommissionierungen mittels Multi Order Picking direkt die so erstellten Kommissionierlisten ausgedruckt |

Hinweis

Die Kommissionierzeilen, bei denen der Haken "In MOP berücksichtigen“ entfernt wurden, müssen im Kommissioniervorschlag manuell weiterbearbeitet werden.

Nachdem die Kommissionierungen erstellt und deren Belege gedruckt wurden, kann wie gewohnt kommissioniert, gepackt und der Lieferschein gebucht werden.