Quality Management#

Das Quality Management Modul (QM) ist in die Basismodule von Microsoft Dynamics 365 Business Central1 integriert. Es werden sowohl Fertigungs-, Lager- und Chargenverfolgungsprozesse als auch das Finanzwesen unterstützt.

Der nachfolgende Abschnitt der Onlinehilfe soll Ihnen als Unterstützung zur Erledigung von Qualitätssicherungsmaßnahmen mit dem Modul QM dienen.

QM erlaubt Ihnen die Verwaltung von Prüfmitteln und deren Kalibrierung. Mit Hilfe von definierten Prüfplänen können Sie Prüfungen über Eingangs-, Zwischen- und Endprüfungen vornehmen und dokumentieren. Des Weiteren gibt Ihnen das Qualitätssicherungsmodul die Möglichkeit eine Lieferantenbewertung unter Berücksichtigung der durchgeführten Qualitätsprüfung zu erstellen.

Hinweis

Die Verwendung dieses Moduls kann nur für Lagerorte eingerichtet werden, die nicht mit gesteuerter Einlagerung und Kommissionierung arbeiten. (Feld "Gesteuerte Einlag. u Kommiss.“ in der Lagerortkarte)

Hinweis

Das Modul unterstützt keine projektbezogene Beschaffung. D.h. Ware, die im Zusammenhang mit einer Projektnummer beschafft wird, löst keine Prüfaufträge aus. Der Hintergrund ist, dass im Rahmen der Projektbeschaffung der Zugang direkt als Projektverbrauch / Projektverkauf abgebucht wird. Dadurch gibt es systemseitig keinen Bestand, der im Prüfauftrag begutachtet werden kann.

Einrichtung#

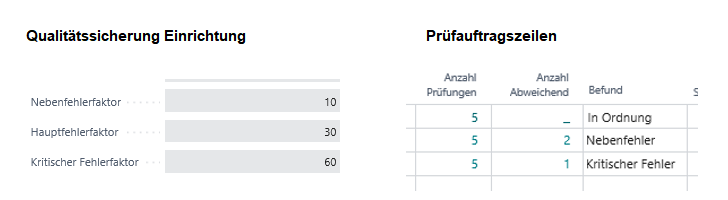

Qualitätssicherung Einrichtung#

Bevor Sie das Quality Management Modul (QM) in Microsoft Dynamics 365 Business Central1 verwenden können, müssen Sie in der "Qualitätssicherung Einrichtung" grundlegende Einstellungen vornehmen.

Inforegister Allgemein#

| Feld | Beschreibung |

|---|---|

| Prüfungen automatisch drucken | Hierüber wird geregelt, ob bei der Erstellung eines Prüfauftrages dieser direkt auch ausgedruckt werden soll |

| Nicht in Verfügbarkeit anzeigen | Über dieses Feld steuern Sie, ob Artikelbestände, die sich in Prüfung befinden, nicht als "Verfügbar“ in der Verfügbarkeitsprüfung betrachtet werden sollen. Dies betrifft die Verfügbarkeitsprüfung im Verkaufsbeleg oder Umlagerungsauftrag sowie die Anzeige in der Infobox "VK-Zeilendetails“. |

| Umlag.-Buch.-Blatt-Vorlage Name | Über eine separate Artikel Buch.-Blattvorlage der Art Umlagerung definieren Sie die im Hintergrund ausgeführten Umlagerungen auf und vom QS-Prüflagerplatz. Hinweis Im Hintergrund verwendet das System automatisch den Artikel Buch.-Blattnamen "QK (Auto)“. Aufgrund dessen darf kein gleichnamiger "Buch.-Blattname" im System angelegt werden. |

| Prüfpflicht bei Freigabe | Ist die Prüfpflicht bei Freigabe mit "Ja“ eingerichtet, muss bei Freigabe eines Prüfauftrages die Erfassung aller vorgegebenen Prüfungen gemäß Stichprobenanzahl in der Prüfergebnismatrix bzw. in den Prüfdaten erfolgen. Ist die Prüfpflicht mit "Nein“ eingerichtet, kann ein Befund auch ohne Erfassung von Prüfdaten gesetzt werden. |

| Prüfpflicht bei Fehler | Ist die Prüfpflicht bei Fehler mit "Ja“ eingerichtet, müssen bei den Prüfergebnissen: Nebenfehler, Hauptfehler oder Kritischer Fehler in den Prüfauftragszeilen, die Prüfergebnisse für die komplette "Menge zu prüfende" erfasst werden. Ist die Prüfpflicht bei Fehler mit "Nein" eingerichtet, ist die komplette Rückmeldung der "Menge zu prüfen" bei den Prüfergebnissen: Nebenfehler, Hauptfehler oder Kritischer Fehler in den Prüfauftragszeilen, nicht notwendig. Ist die Prüfpflicht bei Fehler mit "Nein" eingerichtet, erfolgt die Berechnung der Qualitätszahl im Prüfauftrag auf Basis der "Erforderlichen Prüfmenge" aus dem Kopf des Prüfauftrags. |

| Prüfung mit gesperrtem Prüfmittel | Über dieses Feld wird festgelegt, wie in Prüfaufträgen mit gesperrten Prüfmitteln verfahren werden soll. Es stehen folgende Optionen zur Verfügung: • Warnung anzeigen und mit Sonderfreigabe entscheiden: Wird das Prüfmittel im Prüfauftrag nicht gegen ein freigegebenes Prüfmittel ausgetauscht kann der Prüfauftrag nur über eine Sonderfreigabe freigegeben werden. • Fehler anzeigen und Prüfmittel austauschen: Wird das Prüfmittel im Prüfauftrag nicht gegen ein freigegebenes Prüfmittel ausgetauscht kann der Prüfauftrag nicht freigegeben werden, auch nicht über eine Sonderfreigabe. |

| Chargenreine Eingangsprüfung | Hierüber können Sie steuern, ob die Eingangsprüfungen für Eingangslieferungen (Einkauf) und Rücksendungen (Verkauf) chargenrein erstellt werden. Ist der Schalter aktiviert, wird je Charge eine Eingangsprüfung erstellt. Die Berechnung der Stichprobenmengen erfolgt auf die jeweilige Menge der Charge. |

| Nebenfehlerfaktor Hauptfehlerfaktor Kritischer Fehlerfaktor |

Diese Felder dienen zur Einrichtung des Gewichtungsfaktors der Fehlerklassen für die Berechnung der Qualitätszahl. Weitere Informationen finden Sie unter "Beispiel für die Berechnung der Qualitätszahl". Falls Sie zusätzlich die App "Vendor Rating Management" im Einsatz haben, wird die Qualitätskennzahl in die Lieferantenbewertung einbezogen. Weitere Informationen finden Sie unter "Vendor Rating Management: Bewertungsarten". |

| Automatische Berechnung Qualitätsprüfung | Aktiviert die automatische Berechnung, ob Artikel in den Wareneingangszeilen eine Qualitätsprüfung benötigen. Dies kann zu Leistungseinbußen beim Öffnen der Wareneingangszeilen führen. Folgende Optionen werden bei der Aktivierung im Wareneingang im Feld "Qualitätsprüfung erforderlich" angezeigt: Nein Gemäß Prüfplan Verwendung ist keine Eingangsprüfung erforderlich. Ja Gemäß Prüfplan Verwendung ist eine Eingangsprüfung erforderliche und in den Stichprobenvorschriften ist die "Skip Lot Zahl" = 0 ist. Skip Lot - Nein Gemäß Prüfplan Verwendung ist eine Eingangsprüfung erforderlich und in einer der Stichprobenvorschriften ist die "Skip Lot Zahl" <> 0. Aktuell ist keine Prüfung fällig. Skip Lot - Ja Gemäß Prüfplan Verwendung ist eine Eingangsprüfung erforderlich und in einer Stichprobenvorschrift ist die "Skip Lot Zahl" <> 0. Aktuell ist eine Prüfung fällig. |

| Zeitpunkt letzte Berechnung Qualitätsprüfung anzeigen | Aktiviert die Sichtbarkeit des Zeitstempels, zu dem die Erforderlichkeit nach einer Prüfung zuletzt berechnet wurde. Kann nur eingestellt werden, wenn die automatische Berechnung der Qualitätsprüfung ausgeschaltet ist. |

Inforegister Nummerierung#

| Feld | Beschreibung |

|---|---|

| Prüfauftragsnummern, Prüfplannummern, Prüfmittelnummern, Prüfmittelgruppennummern, Stichprobennummern |

In diesen Feldern werden die Nummernserien für die Belege und Stammdaten eingerichtet. |

Inforegister Lieferantenbewertung Verbindung#

Sofern parallel zum Quality Management Modul auch das Modul zur Lieferantenbewertung (KUMAVISION Vendor Rating Management) installiert ist, können diese beiden Anwendungen so eingerichtet werden, dass Posten aus der Qualitätssicherung automatisch in die Lieferantenbewertung einfließen.

Die Kommunikation zwischen beiden Modulen erfolgt über eine API-Verbindung, wobei eine Authentifizierung der API-Aufrufe generell über eine Service-to-Service-Authentifizierung erfolgt. Lediglich in einem On-Premise-Umfeld kann alternativ eine Basis Authentifizierung mittels Benutzererkennung und Web Service Zugangsschlüssel erfolgen.

Hinweis

Für die generelle Einrichtung einer Service-to-Service (S2S) Authentifizierung für den API-Zugriff orientieren Sie sich bitte an der Standard-Anleitung von Microsoft Dynamics 365 Business Central1. Bei der Zuweisung von Benutzer-Berechtigungen in der Business Central Seite (Azure Active Directory-Anwendungskarte) ist jedoch additiv der Benutzerberechtigungssatz KVSVRMSETUP hinzuzufügen!

Um die Schnittstelle zu KUMAVISION Vendor Rating Management zu aktivieren, müssen nachfolgende Einrichtungen vorgenommen werden:

| Feld | Beschreibung |

|---|---|

| Lieferantenbewertung Authentifizierungsart | Dieses Feld ist nur in On-Premise-Umgebungen sichtbar! Über das Feld kann gesteuert werden, ob die Authentifizierung der API-Verbindung über eine OAuth2-Authentifizierung oder eine Basis Authentifizierung erfolgen soll. |

| Lieferantenbewertung Benutzererkennung | Dieses Feld ist nur in On-Premise-Umgebungen sichtbar! In diesem Feld muss die Benutzererkennung eingetragen werden, über die Daten an das Modul Lieferantenbewertung weitergegeben werden. |

| Kennwort | Dieses Feld ist nur in On-Premise-Umgebungen sichtbar! In diesem Feld muss das Kennwort des Benutzers eingetragen werden, um die Verbindung über die API-Schnittstelle sicherzustellen. |

| Lieferantenbewertung AAD-Anwendung | Dieses Feld ist nur in SaaS-Umgebungen oder bei Auswahl der Lieferantenbewertung Authentifizierungsart OAuth2 sichtbar! Wählen Sie in diesem Feld die "Azure Active Directory Anwendung" aus, die für die Authentifizierung gegenüber der API verwendet werden soll. |

| Verbindung zur Lieferantenbewertung - Client Secret | Dieses Feld ist nur in SaaS-Umgebungen oder bei Auswahl der Lieferantenbewertung Authentifizierungsart OAuth2 sichtbar! In diesem Feld muss der "geheime Schlüssel" (Client Secret) der Azure AD App-Registrierung hinterlegt werden. |

| Verbindung zur Lieferantenbewertung | Über dieses Feld wird gesteuert, ob eine API-Verbindung zum Modul Vendor Rating Management (VRM) hergestellt werden soll. Dieses Feld enthält folgende Optionen: Unentschieden: Es wurde noch keine Entscheidung getroffen, ob eine Verbindung zwischen dem QM Modul und dem VRM Modul hergestellt werden soll. Dieser Wert ist der Initialwert der Einrichtung. Ja: Es soll eine Verbindung zwischen dem QM und VRM Modul hergestellt werden. In diesem Fall müssen die weiteren Felder in der Einrichtung der Schnittstelle ausgefüllt werden. Nein: Die Schnittstelle zwischen den Modulen QM und VRM soll nicht genutzt werden. |

| Lieferantenbewertung Bewertungsart | In diesem Feld wird die Bewertungsart aus dem Modul zur Lieferantenbewertung zur Qualitätsbewertung festgelegt. Über den "Assist-Button“ zu diesem Feld kann eine vorhandene Bewertungsart der Bewertungsgruppe "Qualität“ referenziert werden. Existiert noch keine entsprechende Bewertungsart, so wird diese automatisch angelegt. Hinweis: Falls noch keine Bewertungsart für die Qualitätsbewertung existiert, so muss diese über den Assist-Button angelegt werden. Eine entsprechende Bewertungsart für Qualität ist notwendig, um die Informationen zwischen den QM Modul und dem VRM Modul weiterzugeben. |

Aktion "Lieferantenbewertung API-Verbindung testen“#

Mittels dieser Aktion kann die API-Verbindung zum Modul Vendor Rating Management (VRM) getestet werden. Das System gibt hier eine entsprechende Meldung aus, ob die Verbindung aufgebaut werden konnte oder nicht.

Funktionsweise#

Durch die API-Schnittstelle zwischen den Modulen Quality Management (QM) und Vendor Rating Management (VRM) werden auf Basis der Prüfaufträge Lieferantenbewertungsposten gebildet, die durch die Lieferantenbewertungsfunktionalität verarbeitet werden können.

Als Grundlage für den Lieferantenbewertungsposten gilt das Feld "Qualitätszahl“ im Kopf des Prüfauftrages. Diese Qualitätszahl gibt die Punkte wieder, die in den Lieferantenbewertungsposten beim Abschluss des Prüfauftrages geschrieben werden.

Hinweis

Im Rahmen der Schnittstelle zwischen den Modulen zum Quality Management und Vendor Rating Management wird jeweils pro Prüfauftrag ein Lieferantenbewertungsposten erzeugt.

Die Schnittstelle zum Modul Vendor Rating Management (VRM) berücksichtigt nur die Prüfauftragsarten, die einen Bezug zum Kreditor haben. Dies sind die folgenden Prüfauftragsarten:

- Eingangsprüfung Kreditor

- Zwischenprüfung für Fremdarbeit

- Endprüfung (mit Fremdarbeit als letzten Arbeitsgang)

Lagerorte#

Für diejenigen Lagerorte in welchen Qualitätsprüfungen durchgeführt werden sollen, müssen die notwendigen Einrichtungen vorgenommen werden. Grundvoraussetzung für Lagerorte mit Qualitätsprüfung ist die Einrichtung und Verwendung von Lagerplätzen auf dem Lagerort. Die Einrichtung der Felder im Register Qualitätssicherung ist daher nur möglich, wenn im Register Logistik das Feld Lagerplatz notwendig mit Ja eingerichtet ist.

Lagerorteinrichtung im Inforegister Qualitätssicherung für einstufige Logistik#

| Feld | Beschreibung |

|---|---|

| Aus Einkauf Qualitätsprüfung durchführen | Dieses Feld gibt an, ob im Lagerort Eingangsprüfung für Kreditoren möglich sind. |

| Aus Verkauf Qualitätsprüfung durchführen | Dieses Feld gibt an, ob im Lagerort Eingangsprüfung für Debitoren möglich sind. |

| Aus Produktion Qualitätsprüfung durchführen | Dieses Feld gibt an, ob im Lagerort Zwischen- und Endprüfungen im Rahmen der Fertigung möglich sind. |

| Manuelle Prüfung durchführen | Dieses Feld gibt an, ob der Lagerort manuelle Prüfungen erlaubt. |

| Lagerplatz Qualitätsprüfung | Tragen Sie in diesem Feld den Lagerplatz für die Qualitätsprüfung ein. Bei prüfungsrelevanten Prozessen erfolgt eine automatische Buchung auf diesen Lagerplatz. • Wareneingang (Einkauf / Verkauf) • Ist-Meldung aus der Produktion • Manuelle Prüfung Nach Abschluss der Prüfung erfolgt die Abbuchung von diesem Lagerplatz. |

| Lagerort Sperrlager | Tragen Sie in dieses Feld den Lagerort ein, auf den im Rahmen von Prüfungen gesperrte Ware automatisch umgelagert werden soll. Dieser Lagerort kann von dem im Moment einzurichtenden Lagerort abweichen. |

| Lagerplatz Sperrlager | Tragen Sie in dieses Feld den Lagerplatz für das Sperrlager ein. |

| Zerstörte Artikel abbuchen | Richten Sie dieses Feld mit "Ja" ein, wenn in einer Prüfung zerstörte Artikel direkt ausgebucht werden sollen. In diesem Fall bleiben die Felder "Lagerort zerstörte Artikel" und "Lagerplatz zerstörte Artikel" leer. Das Feld kann nur auf "Ja" gesetzt werden, wenn es sich um einen Lagerort handelt, in dem nicht mit Einlagerungen gearbeitet wird (Einlagerung erforderlich = Nein). |

| Lagerort zerstörte Artikel | Tragen Sie in dieses Feld den Lagerort ein, auf den im Rahmen von Prüfungen zerstörte, Ware automatisch umgelagert werden soll. Dieser Lagerort kann von dem im Moment einzurichtenden Lagerort abweichen. |

| Lagerplatz zerstörte Artikel | Tragen Sie in diesem Feld den Lagerplatz ein, auf dem im Rahmen von Prüfungen die zerstörte Ware automatisch umgelagert werden soll. |

Lagerorteinrichtung im Inforegister Qualitätssicherung für zweistufige Logistik#

Ist in dem Lagerort die zweistufige Logistik für den Wareneingang eingerichtet, sind also die im Register Logistik befindlichen Felder Wareneingang erforderlich und Einlagerung erforderlich mit Ja gesetzt sind zusätzliche Einrichtungen zu beachten und notwendig.

Es ist zwingend erforderlich, dass der einzurichtende Lagerort auch als Lagerort Sperrlager und Lagerort zerstörte Artikel verwendet wird. Bei Prüfentscheid in einer Wareneingangsprüfung erfolgt die Umlagerung vom Prüflagerplatz zunächst insgesamt auf den Wareneingang Lagerplatz (geprüft). Die Einlagerung von diesem Lagerplatz erfolgt je nach Prüfergebnis auf den Lagerplatz Sperrlager und Lagerplatz zerstörte Artikel sowie auf den Einlagerungsplatz für die freigegebene Prüfmenge über einen Einlagerungsbeleg.

Für Lagerorte mit zweistufiger Logistik im Wareneingang müssen zusätzlich die folgenden Felder im Register Qualitätssicherung eingerichtet werden:

| Feld | Beschreibung |

|---|---|

| Wareneingang Lagerplatz (geprüft) | Dieses Feld definiert den Lagerplatz, auf den die in der Eingangsprüfung befindlichen Artikel nach Prüfentscheid automatisch umgelagert werden. Diese Umlagerung erfolgt unabhängig vom Prüfentscheid und von den Mengen freizugeben, zu sperren und zerstört. Von diesem Lagerplatz aus erfolgt anschließend die Einlagerung: • Menge freizugeben -> Warenlagerplätze • Menge zu sperren -> Lagerplatz Sperrlager gem. Einrichtung • Menge zerstört -> Lagerplatz zerstörte Artikel gem. Einrichtung |

| Einlagerungsautomatik | Über dieses Feld wird eingerichtet, welche Aktionen bei Prüfentscheid in der Dialogmaske vorbelegt sein sollen: Optionswert <leer> In der Dialogmaske bei Prüfentscheid sind die zwei Werte … • Einlagerung erstellen = Nein • Beleg anzeigen = Nein angezeigt. Diese können in der Dialogmaske bei Bedarf auf Ja gestellt werden. Optionswert "Erstellen“: Ist dieser Wert gesetzt, muss im Feld "Autom. Einlagern" bei Prüfergebnis ein Optionswert gesetzt sein. In der Dialogmaske sind die zwei Werte … • Einlagerung erstellen = Ja • Einlagerung registrieren = Nein angezeigt. Diese können in der Dialogmaske bei Bedarf geändert werden. Optionswert Erstellen & Registrieren: Im Feld "Autom. Einlagern bei Prüfergebnis“ muss ein Optionswert gesetzt sein, damit in diesem Feld eine Option ausgewählt werden kann. Für die Mengen (Gesperrt, Zerstört oder Gesperrt & Zerstört), die im Feld "Autom. Einlagern bei Prüfergebnis“ definiert wurden, erfolgt in diesem Feld die Einrichtung der Option, wie mit den Einlagerungen zu verfahren ist: • Erstellen (Es wird eine separate Einlagerung für die definierten Mengen erstellt) • Erstellen & Registrieren: (Es wird eine separate Einlagerung für die definierten Mengen erstellt und automatisch registriert) |

| Autom. Einlagern bei Prüfergebnis | Dieser Optionswert ist leer, wenn die Einlagerungsautomatik leer ist. Dieser Optionswert darf nicht leer sein, wenn die Einlagerungsautomatik nicht leer ist. Über diesen Parameter wird festgelegt für welche Mengen Direkt aus dem Prüfentscheid Einlagerungszeilen erstellt werden Optionswert <leer> Für freigegebene, gesperrte und zerstörte Mengen wird jeweils automatisch eine Einlagerungszeile erstellt. Optionswert Gesperrt: Die Einlagerungsautomatik wird nur auf die Menge zu sperren angewandt. Optionswert Zerstört: Die Einlagerungsautomatik wird nur auf die Menge zerstört angewandt. Optionswert Gesperrt & Zerstört: Die Einlagerungsautomatik wird auf die Menge zu sperren und die Menge zerstört angewandt. |

Lagerplatzartencode mit der Eigenschaft#

| Wareneingang | Warenausgang | Einlagerung | Kommissionierung | |

| Lagerplatz Qualitätsprüfung | JA | NEIN | NEIN | NEIN |

| Wareneingang Lagerplatz (geprüft) | JA | NEIN | NEIN | NEIN |

| Lagerplatz Sperrlager | NEIN | NEIN | JA | NEIN (optional JA) |

| Lagerplatz zerstörte Artikel | NEIN | NEIN | JA | NEIN (optional JA) |

Verwendung der Lagerplätze zur Qualitätssicherung in Logistikprozessen#

Die Einrichtung der Lagerplätze zur Qualitätssicherung auf der Lagerortkarte wird stark durch die gewählte Logistikstufe für den Lagerort beeinflusst. Die gewählte Logistikstufe entscheidet auch wie der QS-Prozess beim Eingang eines Artikels aussieht. Grundsätzlich werden hier zwei Arten des QS-Prozesses unterschieden:

- QS-Prozess bei keiner Lagerlogistik / einstufiger Lagerlogistik

- QS-Prozess bei zweistufiger Lagerlogistik

Im Folgenden werden die beiden QS-Prozesse beschrieben sowie die Einrichtung und Verwendung der QS-Lagerplätze im jeweiligen Prozess erläutert.

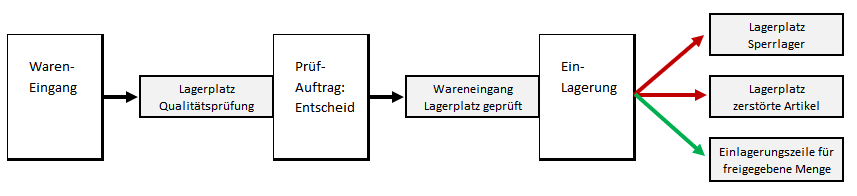

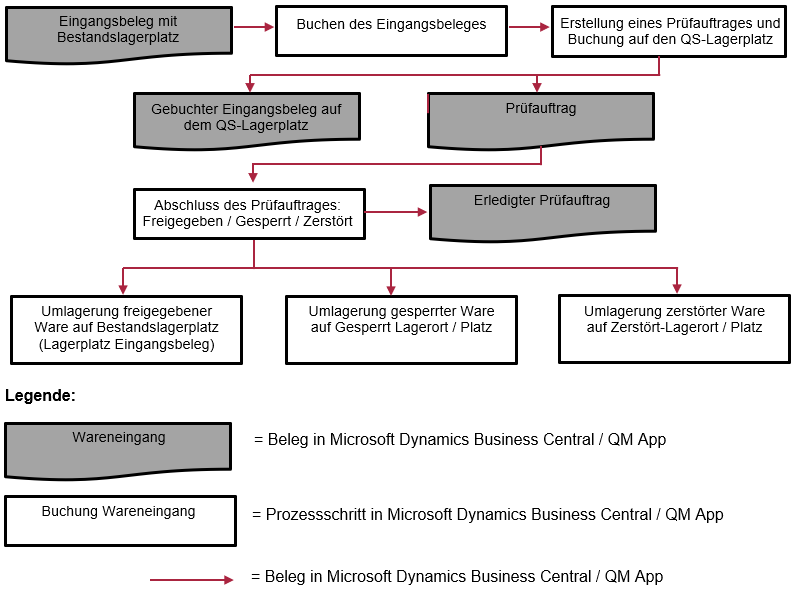

QS-Prozess bei keiner Lagerlogistik / einstufiger Lagerlogistik#

Hier werden die Einrichtung und Gebrauch der QS-Lagerlätze aufgezeigt, die bei einer einstufigen Logistik, sowie bei Buchungen ohne Lagerlogistik zum Tragen kommen.

"Keine Lagerlogistik“ wird definiert dadurch, dass keine Lagerbelege wie Wareneingang, Einlagerung usw. verwendet werden.

"Einstufige Lagerlogistik“ wird definiert dadurch, dass nur die Lagerbelege der ersten Ebene genutzt werden. In diesem Fall nur der Wareneingang ohne Einlagerung und Warenausgang ohne Kommissionierung.

Wenn keine Lagerlogistik oder nur die einstufige Lagerlogistik verwendet wird, sieht der Eingangsprozess für Artikel, die eine QS-Prüfung durchlaufen müssen, wie folgt aus:

Daher empfiehlt sich für die beiden oben genannten Optionen der Lagerlogistik folgende Einrichtung der QS-Lagerplätze:

| Einrichtung | Beschreibung |

|---|---|

| Lagerplatz Qualitätsprüfung | Ein bestimmter Lagerplatz innerhalb des Lagerortes, der nur für die Prüfung der Ware dient. |

| Lagerort Sperrlager | Hier empfiehlt es sich einen separaten Lagerort zu bestimmen, damit gesperrter Ware nicht in den Bestand des Hauptlagerortes einfließt. |

| Lagerplatz Sperrlager | Bei der Nutzung der QM App ist auch bei der Verwendung eines separaten Lagerortes für gesperrte Ware zwingend ein entsprechender Lagerplatz für gesperrte Ware auf diesem Lagerort anzugeben. |

| Lagerort zerstörte Artikel | Hier empfiehlt es sich einen separaten Lagerort zu bestimmen, damit zerstörte Ware nicht in den Bestand des Hauptlagerortes einfließt. Alternativ kann die Option "Zerstörte Artikel abbuchen“ genutzt werden. |

| Lagerplatz zerstörte Artikel | Bei der Nutzung des QM Moduls ist auch bei der Verwendung eines separaten Lagerortes für zerstörte Ware zwingend ein entsprechender Lagerplatz für zerstörte Ware auf diesem Lagerort anzugeben. Alternativ kann die Option "Zerstörte Artikel abbuchen“ genutzt werden. |

Hinweis

Wenn keine Lagerlogistik verwendet wird oder nur die einstufige Logistik Anwendung findet, dann dürfen folgende Einrichtungsfelder der Qualitätssicherung in der Lagerortkarte nicht verwendet werden:

- Wareneingang Lagerplatz (geprüft)

- Einlagerungsautomatik

- Autom. Einlagern beim Prüfergebnis

Hinweis

Der Lagerplatz für die Qualitätsprüfung darf nicht in Eingangs- und Ausgangsbelegen verwendet werden. Werden die Lagerplätze für zerstörte Artikel und gesperrte Artikel auf dem gleichen Lagerort angelegt wie der Lagerplatz für Qualitätsprüfung, so laufen auch diese in die Bestandsmenge des Artikels auf diesen Lagerort. Diese Lagerplätze können in den Eingangs- und Ausgangsbelegen genutzt werden. Hierzu erfolgt keine weitere Prüfung.

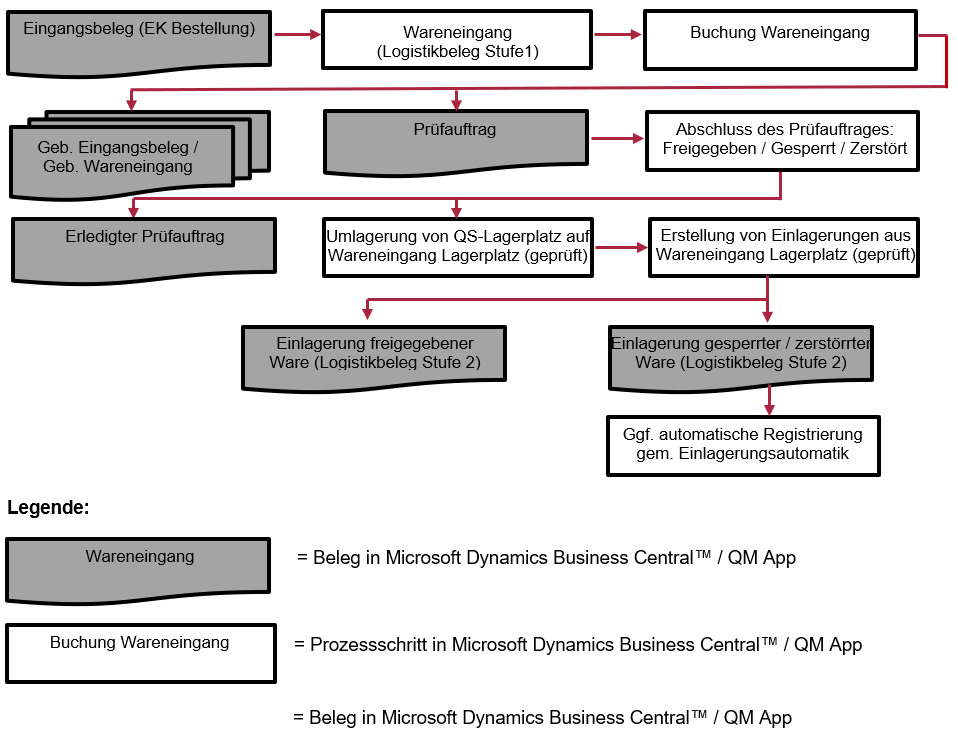

QS-Prozess bei zweistufiger Lagerlogistik#

Hier werden die Einrichtung und Gebrauch der QS-Lagerplätze bei der Verwendung einer zweistufigen Logistik aufgezeigt.

Die zweistufige Lagerlogistik zeichnet sich dadurch aus, dass sowohl die Belege der ersten Lagerebene wie der Wareneingang und Warenausgang genutzt werden, als auch die Belege der zweiten Ebene wie die Einlagerung und Kommissionierung verwendet werden.

Der Eingangsprozess für Artikel, die eine QS-Prüfung durchlaufen müssen, sieht wie folgt aus:

|

|

Hinweise Generelle Einrichtung#

Wenn für einen Lagerort mit zweistufiger Logistik die Parameter der QM-App gesetzt werden (siehe Qualitätssicherung Einrichtung in der Lagerortkarte), müssen alle dort gesetzten Lagerplätze auf den gleichen Lagerort verweisen. Dies ist wichtig, da die geprüfte Ware aus einem Prüfauftrag mittels der Einlagerung (Logistikbeleg Stufe 2) auf jeweiligen Lagerplätzen innerhalb des Lagers verbracht werden kann. Dazu zählen die Bestandslagerplätze für freigegebene Ware, der Gesperrt-Lagerplatz für gesperrte Ware und der Zerstört-Lagerplatz für die Zerstörte Ware.

Weiterhin ist es notwendig den "Wareneingang Lagerplatz (geprüft)“ zu definieren, da dies der Lagerplatz ist, in dem nach Abschluss der Prüfung die Ware umgelagert wird und zur Entnahme für entsprechende Umlagerungen bereitsteht.

Hinweise Handhabung der QS-Lagerplätze in den Logistikbelegen#

Die QS-Lagerplätze (Lagerplätze für die QS-Prüfung selbst, für geprüfte Ware sowie gesperrte und zerstörte Ware) sind alle Bestandteile eines und des gleichen Lagerortes. Da diese Lagerplätze jedoch keinen Verfügbaren bestand verwalten sollen, sondern die Prozesse in der Qualitätssicherung unterstützen, gelten für diese Lagerplätze im Zusammenhang mit der zweistufigen Logistik folgende Restriktionen:

"QS“ Lagerplatz (Feld "Lagerplatz Qualitätsprüfung“):

Es ist der Lagerplatz, auf dem Ware zur Prüfung verschoben wird. Die Ware wird auf diesem Lagerplatz geprüft. Dieser Lagerplatz darf in den Logistikbelegen (Einlagerung, Kommissionierung, usw.) nicht verwendet werden.

"QS-Geprüft“ Lagerplatz (Feld "Wareneingang Lagerplatz (geprüft)“):

Es ist ein Lagerplatz, der im Rahmen der zweistufigen Logistik in Prüfaufträgen genutzt wird.

Auf diesen Lagerplatz wird die Ware aus der QS-Prüfung mit dem Abschluss Prüfung verschoben. Dieser Lagerplatz dient dann als Transit-Lagerplatz um die geprüfte Ware gem. des Prüfergebnisses einzulagern, in dem er als Entnahmelagerplatz für die Einlagerungen aus dem Prüfauftrag dient. Im Zusammenhang mit Logistikbelegen, darf dieser Lagerplatz nur bei Einlagerungen als Entnahme-Platz (Take) genutzt werden, um die Ware auf Bestandslagerplätze sowie den Gesperrt / Zerstört-Platz einzulagern.

"QS-Gesperrt“ Lagerplatz (Feld "Lagerplatz Sperrlager“):

Es ist der Lagerplatz, auf den mit Abschluss des Prüfauftrages die gesperrte Ware umgelagert wird. Im Zusammenhang mit Logistikbelegen, darf dieser Lagerplatz nur in einer Einlagerung als Einlagerungsplatz (Place) verwendet werden, wenn nach einem Prüfauftrag die gesperrte Ware auf den Sperrlagerplatz eingelagert wird.

"QS-Zerstört“ Lagerplatz (Feld "Lagerplatz zerstörte Artikel“):

Es ist der Lagerplatz, auf den mit Abschluss des Prüfauftrages die zerstörte Ware umgelagert wird. Im Zusammenhang mit Logistikbelegen, darf dieser Lagerplatz nur in einer Einlagerung als Einlagerungsplatz (Place) verwendet werden, wenn nach einem Prüfauftrag die zerstörte Ware auf den Zerstört-Platz umgelagert wird.

Diese Lagerplätze dürfen auch nicht in anderen Logistikbelegen verwendet werden.

Damit in den Kommissionierarbeitsblättern die Bestände auf den oben aufgeführten Lagerplätzen nicht in die "Verfügb. Menge für Kommiss." einfließen, ist in den Lagerplätzen die Checkbox "Dediziert" zu aktivieren.

Sie werden auch bei der Erstellung einer Kommissionierung nicht berücksichtigt. Zum einen werden diese Lagerplätze aus der Erstellung der Kommissionierung ausgeschlossen (Entnahme Zeilen einer Kommissionierung), zum anderen dürfen diese Lagerplätze auch nicht in den Einlagerungszeilen einer Kommissionierung als Ziel-Lagerplätze verwendet werden.

Zwar sind die QS-Lagerplätze nicht für die Verwaltung des verfügbaren Bestandes vorgesehen, sie werden aber auch nicht aus dem verfügbaren Bestand des Lagerortes rausgerechnet. Daher ist es wichtig gerade die gesperrten und zerstörten Bestände aus den QS-Prüfungen regelmäßig zu dem Prüfen und ggf. auf einen separaten Lagerort auszulagern.

Hinweise Verwaltung der gesperrten / zerstörten Bestände bei zweistufiger Logistik#

Die Bestände auf dem Lagerplatz "Zerstörte Ware“ und "Gesperrte Ware“ sollten über ein Umlagerungsbuchblatt auf einen separaten Lagerort umgelagert werden.

Dies ist ein manueller Vorgang. (Hierzu empfiehlt sich die Funktion "Lagerplatzinhalt holen im Umlagerungsbuchblatt“). Dadurch wird der Bestand auf dem Hauptlagerort korrigiert, indem der nicht verwendbare Bestand auf den Lagerplätzen "Gesperrt“ und "Zerstört“ auf ein Separates Lager ausgelagert wird. Aus diesem separaten Lagerort können dann Retouren Belege für die gesperrte Ware angestoßen werden. Dies ist auf dem Hauptlager nicht möglich, da die QS-Lagerplätze bei Verwendung der zweistufigen Logistik in der Erstellung einer Kommissionierung ignoriert werden.

Die QS-Lagerplätze (darunter auch der Lagerplatz für gesperrte Ware und Lagerplatz für Zerstörte Ware) werden im Rahmen der Kommissionierung ignoriert, damit im Normalbetrieb nur geprüfte / freigegebene Ware aus den Bestandslagerplätzen im Rahmen der Kommissionierung verwendet wird.

Hinweise Automatische Retouren Erstellung bei zweistufiger Ausgangslogistik#

Die Automatische Retouren Erstellung bei zweistufiger Logistik im Bereich des Warenausgangs wird nicht unterstützt.

Hier muss der Bestand aus dem Sperrlagerplatz auf einen separaten Lagerort umgelagert werden (Hierzu empfiehlt sich die Funktion "Lagerplatzinhalt holen im Umlagerungsbuchblatt“). Von diesem separaten Sperrlagerort kann dann ein Retouren Beleg manuell erstellt werden.

Die direkte Erstellung einer Retoure für den Sperrlagerplatz aus einem Lagerort mit zweistufiger Ausgangslogistik ist nicht möglich, da der Warenausgang hier ebenfalls eine Kommissionierung erfordert und im Rahmen der Kommissionierung der Sperrlagerplatz nicht berücksichtigt wird.

Hinweise zur Erstellung von Einlagerungen bei zweistufiger Logistik#

Durch das Quality Management Modul wird die Standardfunktionalität von Microsoft Dynamics 365 Business Central1 zur Erstellung von Einlagerungen eingeschränkt. Einlagerungen für einen gebuchten Wareneingang können nur für Zeilen erstellt werden, deren Ware sich nicht in einem offenen Prüfauftrag befindet.

Einsehen können Sie dies in der gebuchten Wareneingangszeile über die Felder "Menge zu prüfen (Basis)“ und "Offene Prüfauftragsnr.“.

Für Ware, die sich in Prüfung befindet, werden Einlagerungen automatisch mit dem Abschluss des Prüfauftrages erstellt.

Durch diese Einschränkung wird sichergestellt, dass die in Prüfung befindliche Ware nicht durch eine separate Einlagerung aus dem QS-Lagerplatz auf einen Bestandslagerplatz umgelagert wird. Ebenso wird verhindert, dass der Prüfauftrag nicht abgeschlossen werden kann, da der entsprechende Bestand an Ware zur Erzeugung von Einlagerungen aus dem Prüfauftrag fehlt.

Sollte eine aus dem Prüfauftrag erstellte Einlagerung durch den/die AnwenderIn versehentlich gelöscht werden, ist in solchen Fällen folgendes zu beachten:

Wenn die Menge der gebuchten Wareneingangszeile komplett geprüft wurde und es keinen offenen Prüfauftrag mehr für diese Zeile gibt, kann mittels der Standardfunktionalität zur Erstellung von Einlagerungen eine entsprechende Einlagerung erstellt werden. Hierbei muss jedoch berücksichtigt werden, dass in dieser Einlagerung die Mengen der Ware nicht nach freigegebener Ware oder gesperrter Ware unterschieden werden und somit nicht auf entsprechende Lagerplätze verteilt werden. Diese Unterscheidung muss manuell erfolgen.

Falls für die gebuchte Wareneingangszeile noch ein offener Prüfauftrag bestehen sollte, da nur eine Teilmenge aus der Prüfung freigegeben wurde, kann die Standardfunktionalität zur Erzeugung einer Einlagerung erst genutzt werden, wenn auch der offene Prüfauftrag abgeschlossen wurde.

Hinweis zum Arbeiten mit Einlagerungsarbeitsblättern

Bei der Verwendung von Einlagerungsarbeitsblättern für einen Lagerort, kann es sein, dass ein gebuchter Wareneingang bei der Aktion "Logistikbeleg holen“ angezeigt wird, auch wenn alle Positionen in diesem gebuchten Wareneingang eine Verbindung zum offenen Prüfauftrag haben. Dies liegt darin begründet, dass die Standardfunktionalität "Logistikbeleg holen“ alle gebuchten Wareneingänge berücksichtigt, deren Positionen noch nicht komplett eingelagert wurden. Da für prüfpflichtige Artikel erst eine Einlagerung mit dem Abschluss des Prüfauftrages erstellt wird, wird auch der entsprechende gebuchte Wareneingang in der Übersicht der Logistikbelege angezeigt. Positionen aus einem gebuchten Wareneingang, die mit einem "offenen“ Prüfauftrag verknüpft sind, können jedoch nicht in die Einlagerungsarbeitsblattzeilen gezogen werden. An dieser Stelle kommt ggf. die Meldung, dass keine Einlagerungsarbeitsblattzeilen erstellt werden konnten. Dadurch wird sichergestellt, dass für in Prüfung befindliche Ware die Einlagerungen nur durch den Abschluss des Prüfauftrages erstellt, werden können.

Mitarbeiter Qualitätssicherung#

Sie müssen die MitarbeiterInnen, die einem Prüfauftrag zugeordnet werden oder in der Prüfmittelkarte als Verantwortlicher oder Stellvertreter eingerichtet werden, als "Mitarbeiter Qualitätssicherung" festlegen.

Rufen Sie sich hierzu zunächst über die Anwendersuche die Seite "Mitarbeiter Qualitätssicherung" auf.

Über "Neu" im Menüband können Sie neue MitarbeiterInnen für die Qualitätssicherung anlegen. Wählen Sie über das Feld "Nr." eine/n MitarbeiterIn aus der Seite "Mitarbeiter" aus. Die weiteren Felder werden anschließend aus der Mitarbeiterkarte automatisch übernommen.

Weiterführende Informationen finden Sie unter: "Erfassen eines Mitarbeiters".

| Feld | Beschreibung |

|---|---|

| Nr. | Auswahl einer Mitarbeiternummer, die als MitarbeiterIn in der Qualitätssicherung für die oben aufgeführten Aktivitäten tätig werden soll. |

| Vorname | Anzeige des gleichlautenden Feldes aus der Mitarbeiterkarte. |

| Nachname | Anzeige des gleichlautenden Feldes aus der Mitarbeiterkarte. |

| Firmen-E-Mail | Anzeige des gleichlautenden Feldes aus der Mitarbeiterkarte. |

| Funktion | Anzeige des gleichlautenden Feldes aus der Mitarbeiterkarte. |

| Status | Anzeige des gleichlautenden Feldes aus der Mitarbeiterkarte. |

Benutzer Einrichtung#

| Feld | Beschreibung |

|---|---|

| Manuelle QS Lagerplatzbuchung | Um die notwendige Sicherheit für die Buchungen im Prozess der Qualitätsprüfung zu erreichen, können die eingerichteten Lagerplätze "Lagerplatz Qualitätssicherung" und "Wareneingang Lagerplatz (geprüft)" nur durch ausgewählte BenutzerInnen manuell gebucht werden. Weiterführende Informationen finden Sie unter "Lagerorte". Durch Aktivierung des Schalters "Manuelle QS Lagerplatzbuchung" erhalten BenutzerInnen die Berechtigung zum manuellen Buchen auf die oben aufgeführten Lagerplätze. |

Inventurabwicklung#

Hinweis

Bei der Organisation der Inventurabwicklung auf Lagerorten, in denen Qualitätsprüfungen durchgeführt werden, ist zu berücksichtigen, dass die Lagerplätze "Lagerplatz Qualitätssicherung" und "Wareneingang Lagerplatz (geprüft)" nur von ausgewählten BenutzerInnen bebucht werden können.

Es gilt zu prüfen, ob auf diesen Lagerplätzen eine separate Inventur durchzuführen ist.

Berichtsauswahl#

In der "Berichtsauswahl“ ist für die jeweilige Verwendung (Prüfungen) der dazugehörende Report einzurichten. Im QM liegt der Report 5483763 – "Prüfauftrag“ vor, der für alle Prüfungen verwendet werden kann. Report-Verwendungen, für die bei Bedarf auch kundenindividuelle Reports erstellt und zugeordnet werden können sind:

- Eingangsprüfung

- Zwischenprüfung Arbeitsgang

- Zwischenprüfung Fremdarbeitsgang

- Endprüfung

- Manuelle Prüfung

Prüfungen Einrichtung#

Prüfmerkmale#

Über die "Prüfmerkmale Übersicht“ können wiederkehrende Prüfmerkmale eingerichtet werden. Diese Prüfmerkmale bilden die Grundlage für die Anlage von Prüfplan-Zeilen. Die Felder Code und Beschreibung identifizieren und beschreiben das Prüfmerkmal. Im Feld "Attribut" wird festgelegt, ob es sich um ein attributiv zu prüfendes Merkmal handelt oder ob es sich um ein Merkmal mit zu erfassenden Messwerten handelt.

| Feld | Beschreibung |

|---|---|

| Code | Vergabe des eindeutigen Codes des Prüfmerkmals |

| Beschreibung | Die Beschreibung zum Prüfmerkmal |

| Attribut | Einrichtung der Art des Prüfmerkmals -Ja: Für ein attributives Prüfmerkmal ist das Prüfergebnis als Ja (Attribut erfüllt) oder Nein (Attribut nicht erfüllt) zu erfassen. -Nein: Für ein nicht attributives Prüfmerkmal ist ein Messwert zu erfassen |

Zu einem Prüfmerkmal können zusätzlich Zeilen mit einer weiteren Beschreibung des Prüfmerkmals angelegt werden. Wird in einer Prüfplanzeile ein Prüfmerkmal angegeben so werden diese zusätzlichen Beschreibungszeilen des Prüfmerkmals unterhalb des ausgewählten Prüfmerkmals mit in die Prüfplanzeilen übernommen.

Über weitere "Optionen > Navigieren > ActionGroup2 > Übersetzungen" kann zu jedem Prüfmerkmal eine Übersetzung für die benötigten Sprachcodes eingerichtet werden. Auf die Übersetzungen wird zugegriffen, wenn für einen Kreditor mit entsprechendem Sprachcode ein Prüfauftrag ausgedruckt wird.

Fehlerkategorie#

Fehlerkategorien können den detaillierten Prüffehlern zugeordnet werden und dienen als gruppierendes Element der Prüffehler. Um eine Fehlerkategorie anzulegen, rufen Sie sich zunächst über die Anwendersuche die "Fehlerkategorien“ auf. Über "Neu“ im Menüband können Sie mit Hilfe der u.a. Tabelle eine neue Fehlerkategorie definieren.

| Feld | Beschreibung |

|---|---|

| Code | Vergabe des eindeutigen Codes der Fehlerkategorie |

| Beschreibung | Die Beschreibung zur Fehlerkategorie |

Über weitere "Optionen > Navigieren > Übersetzungen" kann zu jeder Fehlerkategorie eine Übersetzung für die benötigten Sprachcodes eingerichtet werden. Auf die Übersetzungen wird zugegriffen, wenn für einen Kreditor mit entsprechendem Sprachcode ein Prüfauftrag ausgedruckt wird.

Prüffehler#

In der Erfassung der Prüfdaten eines Prüfauftrags kann bei festgestellten Fehlern ein definierter Prüffehler zugeordnet werden. Prüffehler dienen der Auswertung und Gruppierung der Prüfdaten. Um die Prüffehler zu definieren, rufen Sie sich über die Anwendersuche die "Prüffehler“ auf. Über "Neu“ im Menüband können Sie mit Hilfe der u.a. Tabelle einen neuen Prüffehler definieren.

| Feld | Beschreibung |

|---|---|

| Code | Vergabe des eindeutigen Codes des Prüffehlers |

| Beschreibung | Die Beschreibung zum Prüffehler |

| Fehlerkategorie Code | Zuordnung einer Fehlerkategorie als gruppierendes Element für Prüffehler |

Über weitere "Optionen > Navigieren > Übersetzungen" kann zu jedem Prüffehler eine Übersetzung für die benötigten Sprachcodes eingerichtet werden. Auf die Übersetzungen wird zugegriffen, wenn für einen Kreditor mit entsprechendem Sprachcode ein Prüfauftrag ausgedruckt wird.

Prüfmittelgruppe#

Eine Prüfmittelgruppe kann einem Prüfmittel zugeordnet werden. Um eine Prüfmittelgruppe zu definieren, rufen Sie sich über die Anwendersuche die "Prüfmittelgruppenübersicht“ auf. Über "Neu“ im Menüband können Sie eine neue Prüfmittelgruppe mit Hilfe der u.a. Tabelle anlegen.

| Feld | Beschreibung |

|---|---|

| Nr. | Vergabe der eindeutigen Nummer der Prüfmittelgruppe. Die Nummernserie für die Prüfmittelgruppen ist in der Qualitätssicherung Einrichtung einzurichten. |

| Beschreibung | Die Beschreibung zur Prüfmittelgruppe. Der Wert aus Beschreibung wird automatisch in das Feld "Suchbegriff" übernommen. |

| Beschreibung 2 | Die Beschreibung 2 zur Prüfmittelgruppe. |

| Suchbegriff | Der Suchbegriff zur Prüfmittelgruppe |

| Errichtet am Errichtet von |

In diesen nicht editierbaren Feldern wird angezeigt wann und von welchem / welcher UserIn der Datensatz angelegt wurde. |

| Geändert am Geändert von |

In diesen nicht editierbaren Feldern wird angezeigt wann und von welchem / welcher UserIn der Datensatz letztmalig geändert wurde. |

Über die Prüfmittelgruppen-Liste können über weitere "Optionen > Navigieren > Prüfmittelgruppen > Bemerkungen" zu einer Prüfmittelgruppe Bemerkungen hinterlegt werden.

Stichprobenvorschriften#

Als Stichprobenvorschriften können sowohl standardisierte als auch frei definierte Vorschriften eingerichtet werden. Eine Stichprobenvorschrift ist ein Grundelement des Prüfplans. Für jeden Prüfplan sind drei Stichprobenvorschriften zuzuordnen:

- Stichprobenvorschrift Code (Normal)

- Stichprobenvorschrift Code (Verschärft)

- Stichprobenvorschrift Code (reduziert)

Daher ist es sinnvoll, für eine grundlegende Stichprobenregel drei Stichprobenvorschriften mit der jeweiligen Prüfschärfe einzurichten.

Um die Stichprobenvorschriften einzurichten, rufen Sie sich die "Stichprobenvorschriftenübersicht" über die Anwendersuche auf. Über "Neu“ im Menüband können Sie eine neue Stichprobenvorschrift definieren.

Stichprobenvorschriften bestehen aus einem Kopf (Inforegister "Allgemein“) und den Stichprobenvorschriftszeilen (Inforegister "Zeilen“).

Inforegister Allgemein#

| Feld | Beschreibung |

|---|---|

| Code | Vergabe des eindeutigen Codes der Stichprobe. Die Nummernserie für die Stichproben ist in der Qualitätssicherung Einrichtung einzurichten. |

| Beschreibung | Die Beschreibung zur Stichprobenvorschrift. |

| Prüfschärfe | Über dieses Feld wird die Prüfschärfe der Stichprobenvorschrift eingerichtet. Mögliche Optionswerte sind: • Normal • Reduziert • Verschärft In einer Wareneingangsprüfung kann für einen Prüfplan eine Sprunganweisung eingerichtet werden. Über diese erfolgt eine dynamische Ermittlung der Prüfschärfe. Daher kann es sinnvoll sein für eine grundlegende Stichprobe wie AQL 25 II drei Stichprobenvorschriften einzurichten: • AQL 0,25-II normale Prüfung • AQL 0,25-II reduziert Prüfung • AQL 0,25-II verschärfte Prüfung |

| Skip-Lot Zahl | Über das Feld Skip-Lot-Zahl wird festgelegt, wie viele Prüfungen übersprungen werden sollen, nachdem eine Prüfung durchgeführt und mit Prüfentscheid "Freigabe“ beendet wurde |

Inforegister Zeilen#

| Feld | Beschreibung |

|---|---|

| Ab Losgröße | In diesem Feld wird die Losgröße (Liefer- oder Fertigungsmenge) eingerichtet, für die die nachfolgenden Parameter herangezogen werden. |

| Stichprobengröße in % | Dieses Feld gibt an, wie viel Prozent der Liefer- oder Fertigungsmenge zur Stichprobe herangezogen wird. Das System errechnet die Stichprobenmenge dynamisch. Wird dieses Feld gefüllt, sind keine Angaben in den Feldern Stichprobengröße und Skip-Item Anzahl zulässig |

| Stichprobengröße | Dieses Feld ist mit einem festen Wert zu füllen, der als Stichprobengröße herangezogen wird. Wird dieses Feld gefüllt, sind keine Angaben in den Feldern "Stichprobengröße %" und "Skip-Item Anzahl" zulässig. |

| Skip-Item Anzahl | Über dieses Feld wird gesteuert, wie viele Prüflinge innerhalb der Stichprobe ausgelassen werden sollen. Soll jedes 5. Teil geprüft werden, sind jeweils 4 Teile der Losgröße zu überspringen. In diesem Fall ist die "Skip-Item Anzahl" mit 4 einzurichten. |

| Annahme % | Die Annahmezahl ist die maximale Anzahl der fehlerhaften Exemplare in der Stichprobe, bei welcher die Prüfung freigegeben werden darf. Dieser Wert kann als %-Wert im Verhältnis zur Stichprobegröße angegeben werden. Dieser Wert ist rein informativ. Er wird im Prüfentscheid nicht vom System abgeprüft. |

| Annahmezahl | Die Annahmezahl ist die maximale Anzahl der fehlerhaften Exemplare in der Stichprobe, bei welcher die Prüfung freigegeben werden darf. Alternativ zur "Annahme %" kann auch eine absolute Annahmezahl eingerichtet werden. Dieser Wert ist im Prüfauftrag rein informativ. Er wird im Prüfentscheid nicht vom System abgeprüft. |

Sprunganweisungen#

Über die Sprunganweisungen kann eine Dynamisierung des Stichprobenumfangs für Wareneingangsprüfungen eingerichtet werden. Die Sprunganweisungen können eingerichtet werden …

1. … für einen bestimmten Artikel und Kreditor

Das Feld "Artikelnr." wird mit der jeweiligen Artikelnummer gefüllt

Das Feld "Kreditornr." wird dem jeweiligen Kreditor gefüllt.

2. … für einen bestimmten Kreditor – unabhängig vom Artikel

Das Feld "Artikelnr." bleibt leer

Das Feld "Kreditornr." wird dem jeweiligen Kreditor gefüllt.

3. … für einen bestimmten Artikel – unabhängig vom jeweiligen Kreditor

Das Feld "Artikelnr." wird mit der jeweiligen Artikelnummer gefüllt.

Das Feld "Kreditornr." bleibt leer.

4. … für allgemeingültig für alle Artikel und Kreditoren

Die Felder "Artikelnr." und "Kreditornr." bleiben leer.

Das System prüft in der oben aufgeführten Reihenfolge, ob für die Kombination Artikel und Kreditor eine Sprunganweisung eingerichtet ist und greift auf die zuerst gefundene Einrichtung zu. Gemäß der gefundenen Sprunganweisung und der vorherigen Prüfentscheide in den Wareneingangsprüfungen wird die aktuelle Wareneingangsprüfung mit dem entsprechenden Stichprobenumfang erstellt. Die Historie der Wareneingangsprüfungen ist in der Skip-Lot Verlaufsübersicht zu finden.

Bei erster Erstellung einer Eingangsprüfung für einen bestimmten Lieferanten und bestimmten Artikel wird stets eine Eingangsprüfung mit der Stichprobenvorschrift Normal erstellt.

Um die Sprunganweisungen zu definieren, rufen Sie sich diese über die Anwendersuche auf. Über "Neu“ im Menüband können Sie eine neue Sprunganweisung mit Hilfe der u.a. Tabelle einrichten.

| Feld | Beschreibung |

|---|---|

| Artikelnr. | Tragen Sie in dieses Feld die Artikelnummer ein, für die eine Sprunganweisung erfolgen soll. Bleibt das Feld leer, gilt die Bedingung für alle Artikel. |

| Kreditornr. | Tragen Sie in dieses Feld einen Kreditor ein, für den eine Sprunganweisung erfolgen soll. Bleibt das Feld leer, gilt die Bedingung für alle Kreditoren |

| Verschärft zu Normal | Tragen Sie in dieses Feld die Anzahl ein, nach wie vielen aufeinanderfolgenden freigegebenen Prüfungen die Stichprobenvorschrift von Verschärft zu Normal wechseln soll. |

| Normal zu Reduziert | Tragen Sie in dieses Feld die Anzahl ein, nach wie vielen aufeinanderfolgenden freigegebenen Prüfungen die Stichprobenvorschrift von Normal zu Reduziert wechseln soll. |

| Reduziert zu Normal | Tragen Sie in dieses Feld ein, nach wie vielen aufeinanderfolgenden gesperrten Prüfungen die Stichprobenvorschrift von Normal zu Reduziert wechseln soll. |

| Normal zu Verschärft | Tragen Sie in dieses Feld ein, nach wie vielen aufeinanderfolgenden gesperrten Prüfungen die Stichprobenvorschrift von Normal zu Verschärft wechseln soll. |

| Max, Anzahl reduzierte Prüfungen | Tragen Sie in dieses Feld die maximale Anzahl Prüfungen mit reduzierter Stichprobenvorschrift ein, bevor wieder eine Prüfung mit der normalen Stichprobenvorschrift erstellt werden soll. Um Prüfaufträge mit reduziertem Stichprobenumfang verwenden zu können, muss in diesem Feld ein Wert <> 0 eingerichtet werden. |

Toleranzklassen#

Über die Toleranzklassen werden die einzelnen Maß-Kategorien für die Freimaßtoleranzen angelegt. Übliche Toleranzklassen sind:

- f (fein)

- m (mittel)

- c (grob)

- v (sehr grob)

Um die Toleranzklassen zu definieren, rufen Sie sich diese über die Anwendersuche auf. Über "Neu“ im Menüband können Sie mit Hilfe der u.a. Tabelle eine neue Toleranzklasse anlegen.

| Feld | Beschreibung |

|---|---|

| Code | In diesem Feld wird der eindeutige Code der Toleranzklasse angelegt |

| Beschreibung | In diesem Feld wird die Beschreibung der Toleranzklasse angelegt |

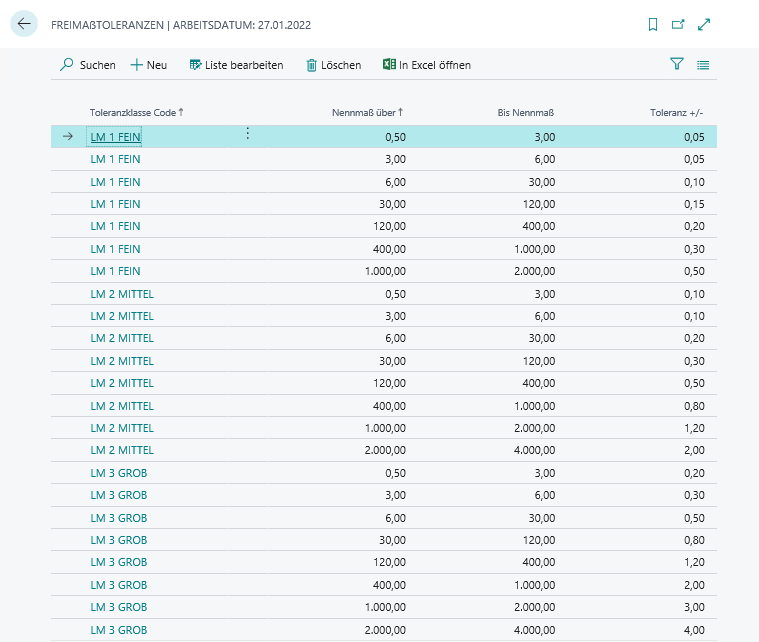

Freimaßtoleranzen#

Über die Freimaßtoleranzen wird für die jeweilige Toleranzklasse und den Nennmaßbereich über … / bis … die Freimaßtoleranz ± eingerichtet. Freimaßtoleranzen werden in Prüfplanzeilen verwendet. Aus dem Sollwert des Prüfmerkmals und der Freimaßtoleranz des Prüfmerkmals ergibt sich automatisch der Min. Sollwert und der Max. Sollwert des Prüfmerkmals.

Um die Einrichtung vorzunehmen, rufen Sie sich über die Anwendersuche die "Freimaßtoleranzen“ auf. Über "Neu“ im Menüband können Sie eine neue Freimaßtoleranz mit Hilfe der u.a. Tabelle definieren.

| Feld | Beschreibung |

|---|---|

| Toleranzklasse Code | In diesem Feld wird der Toleranzklassen-Code angegeben. |

| Nennmaß über | In diesem Feld wird das untere Nennmaß angegeben |

| Bis Nennmaß | In diesem Feld wird das obere Nennmaß angegeben |

| Toleranz ± | In diesem Feld wird die zulässige Toleranz der Toleranzklasse und des Nennmaß-Bereichs angegeben |

Die Tabelle für Grenzabmaße für Längenmaße …

Grenzabmaße in mm für Nennmaßbereich in mm#

| Toleranz- klasse | über 0,5 bis 3 |

über 3 bis 6 |

über 6 bis 30 |

über 30 bis 120 |

über 120 bis 400 |

über 400 bis 1000 |

über 1000 bis 2000 |

über 2000 bis 4000 |

über 4000 bis 8000 |

|---|---|---|---|---|---|---|---|---|---|

| f (fein) | ± 0,05 | ± 0,05 | ± 0,10 | ± 0,15 | ± 0,2 | ± 0,3 | ± 0,5 | - | - |

| m (mittel) | ± 0,10 | ± 0,10 | ± 0,20 | ± 0,30 | ± 0,5 | ± 0,8 | ± 1,2 | ± 2 | ± 3 |

| c (grob) | ± 0,20 | ± 0,30 | ± 0,50 | ± 0,80 | ± 1,2 | ± 2,0 | ± 3,0 | ± 4 | ± 5 |

… sind beispielhaft in der Tabelle Freimaßtoleranzen wie folgt einzurichten:

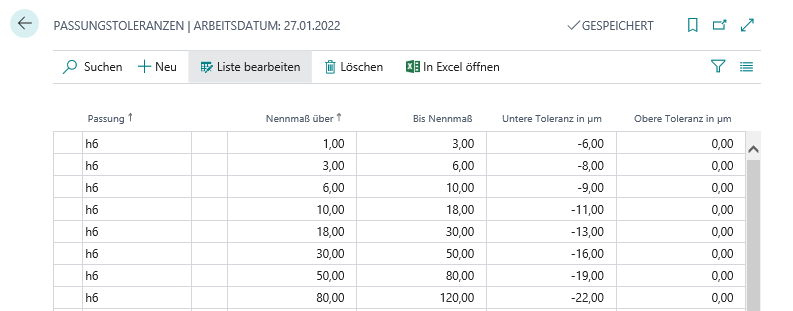

Passungstoleranzen#

Um die Passungstoleranzen einzurichten, rufen Sie sich diese über die Anwendersuche auf. Passungstoleranzen werden in Prüfplanzeilen verwendet. Aus dem Sollwert des Prüfmerkmals und der Passungstoleranz des Prüfmerkmals ergibt sich automatisch der Min. Sollwert und der Max. Sollwert des Prüfmerkmals.

Passungstoleranzen können mit den Toleranzkurzzeichen für Außenmaße (Kleinbuchstaben) und Innenmaße (Großbuchstaben) nur dann angelegt werden, wenn technisch in der Datenbank für Primärschlüsselfelder eine Unterscheidung zwischen Groß-/Kleinschreibung aktiviert ist. Ist dies nicht der Fall wird zwischen einer Passungstoleranz h13 und H13 nicht unterschieden und die Anlage der zweiten Passungstoleranz führt zu einem Fehler:

"Der Datensatz existiert bereits in der Tabelle Passungstoleranz.

Identifizierende Felder und Werte: Passung='H13'.

In einer derartigen Konstellation müssen die Passungstoleranzen mit eindeutigem Code angelegt werden,

wie z.B.:

H13 (A) … für Außenmaß-Passungstoleranz

H13 (I) … für Innenmaß-Passungstoleranz

| Feld | Beschreibung |

|---|---|

| Passung | In diesem Feld wird der Passungs-Code angegeben |

| Nennmaß über | In diesem Feld wird das untere Nennmaß angegeben |

| Bis Nennmaß | In diesem Feld wird das obere Nennmaß angegeben |

| Untere Toleranz in µm | In diesem Feld wird die untere Toleranz der Passung und des Nennmaß-Bereichs angegeben. Der Wert ist als negativer Wert anzugeben |

| Obere Toleranz in µm | In diesem Feld wird die obere Toleranz der Passung und des Nennmaß-Bereichs angegeben. Der Wert ist als positiver Wert anzugeben |

Die Tabelle der Passungstoleranzen (Beispiel: h6) ist wie folgt anzulegen

Außenmaße (Wellen): Grenzabmaße in µm (1 µm = 0,001 mm)

| Nennmaßbereich in mm | f6 | f7 | g6 | h3 | h4 | h5 | h6 | h8 | h9 | h15 |

| von 1 | -6 | -6 | -2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 3 | -12 | -16 | -8 | -2 | -3 | -4 | -6 | -14 | -25 | -400 |

| über 3 | -10 | -10 | -4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 6 | -18 | -22 | -12 | -2,5 | -4 | -5 | -8 | -18 | -30 | -480 |

| über 6 | -13 | -13 | -5 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 10 | -22 | -28 | -14 | -2,5 | -4 | -6 | -9 | -22 | -36 | -580 |

| über 10 | -16 | -16 | -6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 18 | -27 | -34 | -17 | -3 | -5 | -8 | -11 | -27 | -43 | -700 |

| über 18 | -20 | -20 | -7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 30 | -33 | -41 | -20 | -4 | -6 | -9 | -13 | -33 | -52 | -840 |

| über 30 | -25 | -25 | -9 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 50 | -41 | -50 | -25 | -4 | -7 | -11 | -16 | -39 | -62 | -1000 |

| über 50 | -30 | -30 | -10 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 80 | -49 | -60 | -29 | -5 | -8 | -13 | -19 | -46 | -74 | -1200 |

| über 80 | -36 | -36 | -12 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| bis 120 | -58 | -71 | -34 | -6 | -10 | -15 | -22 | -54 | -87 | -1400 |

Beispielhafte Einrichtung der Passungstoleranz h6

Prüfmittel#

Rufen Sie sich die "Prüfmittelübersicht“ über die Anwendersuche auf, um in die Prüfmittel-Liste zu gelangen. Prüfmittel sind diejenigen Gerätschaften, die in der Prüfung herangezogen werden, um Messwerte zu ermitteln. Ein Prüfmittel kann der jeweiligen Prüfplanzeile zugeordnet werden, mit dem das betreffende Merkmal zu messen ist. Innerhalb der Prüfpläne und Prüfaufträge erfolgt eine Prüfung, ob das angegebene Prüfmittel den Status Freigabe oder Nicht kalibrierpflichtig hat, um in der Prüfzeile verwendet werden zu können. Es erfolgt jedoch keine Prüfung, ob die technischen Angaben in der Prüfmittelkarte wie Einheiten Code, Ablesegenauigkeit oder Messbereich zu dem zu messenden Merkmal und Wertebereich passen.

Prüfmittelkarte#

Die PRÜFMITTELKARTE besteht aus den Registern ALLGEMEIN, VERWENDUNG, KALIBRIERUNG und KALIBRIERUNGSZEILEN. Die nachfolgend näher erläutert werden.

Inforegister Allgemein#

Im Inforegister Allgemein tragen Sie die Stammdaten des Prüfmittels ein.

| Feld | Beschreibung |

|---|---|

| Nr. | Dieses Feld beinhaltet die eindeutige Nummer des Prüfmittels. Die Nummernserie für Prüfmittel ist in der Qualitätssicherung Einrichtung einzurichten. |

| Beschreibung | Die Beschreibung des Prüfmittels |

| Einheiten Code | In diesem Feld wird eingetragen, welche Maßeinheit das Prüfmittel misst. Dieses Feld greift auf die Tabelle "Einheiten" zu. Gegebenenfalls müssen passende Einheiten zunächst in dieser Stammdatentabelle angelegt werden. |

| Prüfmittelgruppennr. | In diesem Feld wird die Zuordnung des Prüfmittels zu einer Prüfmittelgruppe eingerichtet. |

| Ablesegenauigkeit | In diesem Feld wird der kleinste unterscheidbare Ablesewert des Prüfmittels eingetragen. |

| Messbereich | In diesem Feld wir der Messbereich des Prüfmittels eingetragen. |

| Suchbegriff | Dieses Feld enthält den Suchbegriff zur alternativen Auswahl neben der Nummer. Als Vorgabe erscheint hier die Eingabe im Feld Beschreibung. |

| Herstellernr. | In diesem Feld wird die Hersteller-Nr. des Prüfmittels eingetragen |

| Seriennr. | In diesem Feld wird die Seriennummer des Prüfmittels eingetragen |

| Eingangsdatum | In diesem Feld wird das Eingangsdatum des Prüfmittels eingetragen |

| Status | In diesem Feld wird der aktuelle Status des Prüfmittels angezeigt. Die Optionswerte für Status sind: Gesperrt: Ein gesperrtes Prüfmittel kann in der Prüfauftragszeile nicht oder nur eingeschränkt verwendet werden. Das aus dem Prüfplan vorgegebene Prüfmittel muss im Prüfauftrag im Bedarfsfall gegen ein freigegebenes Prüfmittel ausgetauscht werden. Siehe hierzu auch Qualitätssicherung Einrichtung, Feld Prüfung mit gesperrtem Prüfmittel. In Prüfung: Dieser Status zeigt an, dass das Prüfmittel derzeit in Prüfung ist. Bei Neuanlage eines Prüfmittels ist der Status automatisch "In Prüfung". Freigabe: Dieser Status zeigt an, dass das Prüfmittel für Prüfungen verwendet werden kann. In diesem Status ist das Prüfmittel nicht editierbar. Nicht kalibrierpflichtig: Dieser Status zeigt an, dass das Prüfmittel nicht kalibriert werden muss. Es steht für Qualitätsprüfungen zur Verfügung. |

| Erstellt am | Dieses Feld wird automatisch gefüllt. Es zeigt an, wann dieses Prüfmittel angelegt wurde. |

| Erstellt von | Dieses Feld wird automatisch gefüllt. Es zeigt an, welche/r BenutzerIn dieses Prüfmittel angelegt hat. |

| Korrigiert am | Dieses Feld wird automatisch gefüllt. Es zeigt an, wann dieses Prüfmittel letztmalig bearbeitet wurde. |

| Korrigiert von | Dieses Feld wird automatisch gefüllt. Es zeigt an, welche/r BenutzerIn dieses Prüfmittel letztmalig bearbeitet hat. |

| Anzahl Prüfplanzeilen | Dieses Feld zeigt an, wie vielen Prüfplanzeilen das Prüfmittel zugeordnet ist. Muss der Status "Freigegeben" eines Prüfmittels zurückgesetzt werden, können über den DrillDown dieses Feldes die betroffenen Prüfpläne angezeigt und zur Überarbeitung geöffnet werden, um das aktuelle Prüfmittel gegen ein freigegebenes Prüfmittel auszutauschen |

| Anzahl offene Prüfauftragszeilen | Dieses Feld zeigt an, wie vielen offenen Prüfauftragszeilen das Prüfmittel zugeordnet ist. Muss der Status "Freigegeben" eines Prüfmittels zurückgesetzt werden, können über den DrillDown dieses Feldes die betroffenen Prüfaufträge angezeigt und zur Überarbeitung geöffnet werden um das aktuelle Prüfmittel gegen ein freigegebenes Prüfmittel auszutauschen. |

Inforegister Verwendung#

Im Inforegister "Verwendung" können Sie zusätzlich angeben, welche Personen für das Prüfmittel verantwortlich sind und welcher Abteilung des Unternehmens das Prüfmittel zugeordnet ist.

| Feld | Beschreibung |

|---|---|

| Verantwortlicher | Über dieses Feld kann aus der Tabelle Mitarbeiter ein für dieses Prüfmittel verantwortlicher Mitarbeiter zugeordnet werden. |

| Stellvertreter | Über dieses Feld kann aus der Tabelle Mitarbeiter ein für dieses Prüfmittel stellvertretend verantwortlicher Mitarbeiter zugeordnet werden. |

| Abteilungscode | Über dieses Feld kann aus der Tabelle Abteilungen eine Abteilung zugeordnet werden |

Inforegister Kalibrierung#

Im Inforegister Kalibrierung kann hinterlegt werden, nach welcher Vorschrift, Ort, Zyklus etc. die Kalibrierung stattfindet.

| Feld | Beschreibung |

|---|---|

| Kalibriervorschrift | In diesem Feld kann eine Kalibriervorschrift eingetragen werden. |

| Kalibrierort | Über diesen Optionswert wird der Kalibrierort eingerichtet. Optionswerte sind: leer Kalibrierort ist nicht definiert bzw. das Prüfmittel ist nicht kalibrierpflichtig Intern: Die Kalibrierung findet im Unternehmen statt. Extern: Die Kalibrierung findet außerhalb des Unternehmens statt. Mit diesem Optionsfeld kann im nachfolgenden Feld ein Kreditor eingetragen werden. |

| Kalibrierung Kreditornr. | Ist der Kalibrierort "Extern", kann in diesem Feld der Kreditor eingetragen werden, der als Dienstleister die Kalibrierung des Prüfmittels durchführt. |

| Kalibrierzyklus | In diesem Feld wird der Turnus der Kalibrierung über eine Datumsformel eingerichtet. |

| Nächstes Kalibrierdatum | Dieses Feld wird automatisch berechnet und ist nicht editierbar. Nach dem Abschluss einer Kalibrierung wird anhand des Kalibrierzyklus das nächste Kalibrierdatum berechnet. |

Inforegister Kalibrierungszeilen#

In den Kalibrierungszeilen werden die durchgeführten Kalibrierungen dokumentiert. Die Kalibrierzeilen werden aus den Kalibriervorgaben bei Erstellung einer neuen Kalibrierung automatisch angelegt. Siehe hierzu Prüfmittel kalibrieren.

Klicken Sie mit der rechten Maustaste in der Spaltenüberschrift Kalibrierdatum um alle Zeilen auf- oder zusammenzuklappen. Klicken Sie auf einen Wert Kalibrierdatum, um genau diese Kalibrierzeilen zu reduzieren oder aufzuklappen.

| Feld | Beschreibung |

|---|---|

| Kalibrierdatum | Dieses Feld wird mit dem aktuellen Datum gefüllt, wann die Kalibrierung erstellt wurde. |

| Kalibrierart | In diesem Feld steht die Messgröße, die kalibriert werden soll. |

| Merkmal | Dieses Feld beschreibt die Kalibrierart. |

| Attribut | In diesem Feld ist kenntlich gemacht, ob es sich um ein qualitatives Merkmal handelt. |

| In Ordnung | Markieren Sie dieses Feld, wenn der Istwert innerhalb der Sollwertvorgaben liegt. |

| Sollwert | In diesem Feld steht der Sollwert, wenn es sich um ein quantitatives Merkmal handelt. |

| Min. Sollwert | In diesem Feld steht das kleinste zulässige Maß, wenn es sich um ein quantitatives Merkmal handelt. |

| Max. Sollwert | In diesem Feld steht das größte zulässige Maß, wenn es sich um ein quantitatives Merkmal handelt. |

| Istwert | In diesem Feld erfassen Sie den Istwert zur Kalibrierung. |

| Einheiten Code | In diesem Feld steht die Einheit der Messgröße. |

Prüfmittel Bemerkungen und Übersetzungen#

Über das Menüband können über weitere "Optionen > Zugehörig > Prüfmittel" zusätzliche Daten gepflegt werden:

Bemerkungen

In diesem Formular können interne Bemerkungen zu einem Prüfmittel erfasst werden

Übersetzungen

In diesem Formular kann zu jedem Prüfmittel eine Übersetzung für die benötigten Sprachcodes eingerichtet werden. Auf die Übersetzungen wird zugegriffen, wenn für einen Kreditor mit entsprechendem Sprachcode ein Prüfauftrag ausgedruckt wird.

Prüfmittel kalibrieren#

Das Modul ermöglicht Ihnen, notwendige Kalibrierungen terminlich zu planen und durchgeführte Kalibrierungen zu erfassen und somit zu dokumentieren.

Hinweis

Wenn Sie ein neues kalibrierpflichtiges Prüfmittel anlegen, sollten Sie eine erste Kalibrierung erfassen um nach der Freigabe des Prüfmittels das nächste Kalibrierdatum berechnet zu bekommen.

Kalibrierungsvorgaben anlegen#

Bevor Sie eine Kalibrierung für ein Prüfmittel dokumentieren können, müssen Sie Kalibriervorgaben eingeben. Gehen Sie hierzu in der Prüfmittelkarte im Menüband auf den Aufruf "Kalibriervorgaben". In dem hierüber geöffneten Formular "Kalibriervorgaben" können Sie für das Prüfmittel die zu prüfenden Messgrößen und Bedingungen eingeben. Die nachfolgende Tabelle beschreibt die Felder des Formulars:

| Feld | Beschreibung |

|---|---|

| Kalibrierart | In diesem Feld legen Sie die die Methode der Kalibrierung fest. |

| Merkmal | In diesem Feld legen Sie das zu prüfende Merkmal fest |

| Attribut | Ist da Merkmal rein attributiv zu prüfen, kennzeichnen Sie die Zeile mit Ja. Ist hingegen bei der Kalibrierung zu diesem Merkmal ein Messwert zu erfassen, kennzeichnen Sie diese Zeile mit Nein. |

| Sollwert | Handelt es sich um ein nicht attributiv zu beurteilendes Merkmal wird in diesem Feld der Sollwert der Kalibriervorgabe angegeben. |

| Min. Sollwert | Handelt es sich um ein nicht attributiv zu beurteilendes Merkmal wird in diesem Feld der minimale Sollwert der Kalibriervorgabe angegeben bis zu dem das Ergebnis in Ordnung ist. |

| Max. Sollwert | Handelt es sich um ein nicht attributiv zu beurteilendes Merkmal wird in diesem Feld der maximale Sollwert der Kalibriervorgabe angegeben bis zu dem das Ergebnis in Ordnung ist. |

| Einheiten Code | In diesem Feld ist der Einheitencode des zu beurteilenden Merkmals eingetragen |

Kalibrierung dokumentieren#

Um eine neue Kalibrierung durchzuführen, müssen Sie zunächst den Status des Prüfmittels auf "In Prüfung“ setzen. Beachten Sie, dass ein Prüfmittel mit dem Status "In Prüfung“ nicht oder nur eingeschränkt in Prüfaufträgen verwendet werden können.

Über die Funktion "Neue Kalibrierung erstellen“ wird eine neue Kalibrierung erstellt. Hierbei werden die aktuellen Kalibriervorgaben in die Kalibrierungszeilen kopiert. Als Kalibrierdatum wird das Arbeitsdatum verwendet. Das Kalibrierdatum kann bei Bedarf abgeändert manuell werden.

Für zu messende Kalibrierungszeilen tragen Sie den jeweiligen Messwert im Feld Istwert ein. Liegt der Istwert innerhalb der in der Kalibriervorgabe Grenzwerte Min. Sollwert / Max. Sollwert wird automatisch das Kennzeichen "In Ordnung" gesetzt. Für attributive Kalibrierungszeilen kann kein Istwert erfasst werden. In diesen Zeilen ist das Kennzeichen "In Ordnung" manuell zu setzen.

Sind alle Kalibrierungszeilen erfasst muss das Gesamtergebnis auf der Datumszeile der Kalibrierung gesetzt werden.

Abschließend ist der Status des Prüfmittels zu setzen. Sind alle Zeilen einschließlich der Gesamtergebniszeile mit "In Ordnung" gekennzeichnet kann der Status des Prüfmittels auf "Freigegeben" gesetzt werden. Durch Setzen des Status wird automatisch das nächste Kalibrierdatum anhand des Kalibrierdatums der Kalibrierungszeile und der Datumsformel aus dem Feld "Kalibrierzyklus" berechnet.

Sind nicht alle Zeilen mit "In Ordnung" gekennzeichnet, muss der Status des Prüfmittels auf "Gesperrt" gesetzt werden.

Prüfmittel kopieren#

Um gleichartige Prüfmittel anzulegen kann ein bestehendes Prüfmittel als Kopiervorlage herangezogen werden. Gehen Sie beim Kopieren eines Prüfmittels wie folgt vor:

Legen Sie zunächst einen neuen leeren Datensatz an. Rufen sie anschließend die Funktion "Kopieren von" aus dem Menüband der Prüfmittelkarte auf. Aus der hierdurch geöffneten Prüfmittelübersicht wählen Sie das Prüfmittel aus, das Sie als Kopiervorlage verwenden möchten. Bestätigen Sie die Auswahl mit "OK". Die Kopierfunktion kopiert alle Felder aus dem als Quelle ausgewählten Prüfmittel sowie die Kalibriervorgaben. Es wird auch das Feld "Nächstes Kalibrierdatum" kopiert. Wenn Sie ein neues kalibrierpflichtiges Prüfmittel anlegen, sollten Sie eine erste Kalibrierung erfassen um nach der Freigabe des Prüfmittels das nächste Kalibrierdatum berechnet zu bekommen.

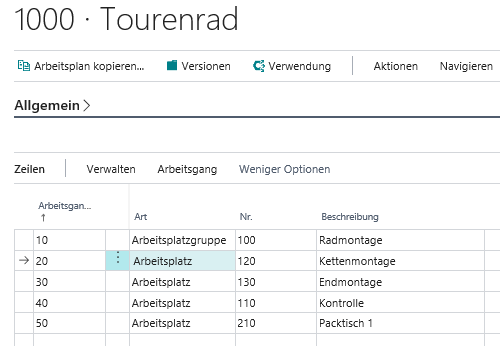

Prüfpläne#

Rufen Sie sich die "Prüfplanübersicht“ über die Anwendersuche auf, um in die Prüfplan-Liste zu gelangen. Der Prüfplan ist die Basis, aus dem Prüfaufträge erstellt werden. Der Prüfplan beinhaltet die für den Prüfauftrag relevanten Parameter. Im Prüfplan sind ebenso die zu prüfenden Merkmale definiert. Welcher Prüfplan in welchem Prozess vom System zu verwenden ist wird in der Prüfplan Verwendung definiert.

Über "Neu“ im Menüband können Sie einen neuen Prüfplan mit Hilfe der u.a. Tabellen definieren.

Bei Neuanlage eines Prüfplans erhält dieser zunächst den Status "Neu". Über die Funktionen im Menüband des Prüfauftragskopfs kann der Status auf: In Entwicklung, Zertifiziert oder Abgelaufen umgestellt werden. Nur mit dem Status "Zertifiziert" kann ein Prüfplan als Vorgabe zur Erstellung der Prüfaufträge verwendet werden. Im Status "Zertifiziert" können in einem Prüfplan keine Änderungen vorgenommen werden. Um einen zertifizierten Prüfplan zu ändern, muss der Status zurückgesetzt werden auf "In Entwicklung". Im Status "Neu" oder "Abgelaufen" sind ebenfalls Änderungen möglich.

Prüfpläne erstellen#

Inforegister Allgemein#

Im Inforegister Allgemein finden Sie allgemeine Informationen wie Beschreibung, Status und Version.

| Feld | Beschreibung |

|---|---|

| Nr. | Dieses Feld beinhaltet die eindeutige Nummer des Prüfplans. Die Nummernserie für Prüfpläne ist in der Qualitätssicherung Einrichtung einzurichten. |

| Beschreibung Beschreibung 2 |

In diesen Feldern kann eine Beschreibung des Prüfplans eingerichtet werden. Die Beschreibung wird in den Prüfauftrag übernommen. |

| Prüfart | Wenn der Prüfplan zerstörende Prüfungen beinhaltet, wählen Sie für die Prüfart den Optionswert "Zerstörend" aus. Dieser Optionswert wird in den Prüfauftrag übernommen. Nur bei Prüfaufträgen mit der Prüfart "Zerstörend" ist es möglich, in der Prüfung eine Menge zerstört anzugeben und im Rahmen der Prüfung umzulagern oder auszubuchen. |

| Suchbegriff | Mit dem Feld "Suchbegriff" können Sie nach einem bestimmten Prüfplan suchen, dessen Prüfplannummer Sie nicht präsent haben. Als Vorgabe erscheint die Eingabe aus dem Feld "Beschreibung". |

| Zeichnung | In diesem Feld kann eine Datei, wie zum Beispiel eine Zeichnung zu dem zu prüfenden Artikel importiert werden. Anders als Datei-Links wird die angegebene Datei in den Prüfplan importiert. Die Datei wird in den Prüfauftrag übernommen. |

| Status | Dieser Optionswert definiert den Status des Prüfplans. Neu: Dieser Status wird automatisch bei Erstellung eines neuen Prüfplans gesetzt. Mit diesem Status können im Prüfplan Änderungen vorgenommen werden. In Entwicklung: Dieser Status wird über die Funktion "Status zurücksetzen" gesetzt. Mit diesem Status können im Prüfplan Änderungen vorgenommen werden. Zertifiziert: Dieser Status wird über die Funktion "Zertifizieren" gesetzt. Mit diesem Status können im Prüfplan keine Änderungen vorgenommen werden. Nur mit diesem Status können aus dem Prüfplan Prüfaufträge erstellt werden. Abgelaufen: Dieser Status wird über die Funktion "Beenden" gesetzt. Dieser Status gibt an, dass der Prüfplan abgelaufen ist und für Prüfaufträge nicht mehr verwendet wird. |

| Versionsnummern | Ein Prüfplan kann versioniert werden. Ist dies beabsichtig, muss in diesem Feld die Nummernserie für die Versionsnummern hinterlegt werden. Näheres zum Prüfplan Versionieren finden Sie in dem entsprechenden Abschnitt. |

| Aktive Version | In diesem Feld sehen Sie die vom Arbeitsdatum abhängige aktive zertifizierte Version des Prüfplans. Falls Sie keine zertifizierte Version erstellt haben, bleibt dieses Feld leer. |

Inforegister Zeilen#

Das Inforegister Zeilen listet die zu prüfenden Merkmale mit detaillierten Informationen wie Beschreibung, Prüfmittel, Sollwerte und Prüfhinweise.

| Feld | Beschreibung |

|---|---|

| Position | In diesem Code-Feld ist eine Positionsnummer einzugeben. Die Art, wie Sie Positionsnummern vergeben ist Ihnen freigestellt. Für die Zertifizierung eines Prüfplans ist dieses Feld ein Pflichtfeld. |

| Prüfmerkmalcode | In diesem Feld ist das Prüfmerkmal anzugeben, welches im Prüfauftrag zu prüfen ist. Über den Lookup Button kann ein Prüfmerkmal aus der Prüfmerkmalübersicht ausgewählt werden. Nach Auswahl wird die Beschreibung und der Wert des Feldes "Attribut" in die Prüfplanzeilen übernommen. Für die Zertifizierung eines Prüfplans muss mindestens eine Zeile mit Prüfmerkmalscode vorhanden sein. |

| Attribut | Nach Auswahl des Prüfmerkmalcodes wird die Kennzeichnung Attribut Ja/Nein aus dem Prüfmerkmal übernommen. Das Kennzeichen kann in der Prüfplanzeile geändert werden. |

| Beschreibung | Nach Auswahl des Prüfmerkmalcode wird die Beschreibung des Prüfmerkmals in die Prüfplanzeile übernommen. Die Beschreibung kann in der Prüfplanzeile geändert werden. |

| Prüfmittelgruppen Nr. | In diesem Feld kann über den Lookup Button eine Prüfmittelgruppe aus der Prüfmittelgruppenübersicht ausgewählt werden. Die Verwendung einer Prüfmittelgruppen Nummer ist in der Prüfplanzeile und im Prüfauftrag nicht zwingend erforderlich. |

| Prüfmittelnr. | In diesem Feld kann über den Lookup Button ein Prüfmittel ausgewählt werden. Hier werden Ihnen alle Prüfmittel innerhalb der im vorigen Feld angegebenen Prüfmittelgruppe angezeigt. Haben Sie keine Prüfmittelgruppe eingetragen, so erscheinen per Lookup Button alle zur Verfügung stehenden Prüfmittel, die ohne Prüfmittelgruppen Nummer angelegt sind. Die Verwendung einer Prüfmittel Nummer ist in der Prüfplanzeile und im Prüfauftrag nicht zwingend erforderlich. |

| Prüfmittelbezeichnung | Nach Auswahl der Prüfmittel Nummer wird automatisch die Beschreibung in dieses Feld übernommen. Die Bezeichnung können Sie individuell ändern. |

| Manuelle Freimaßtoleranzklasse |

Hier können Sie die Freimaßtoleranzklasse über den Lookup Button aus den zuvor eingerichtete Toleranzklassen auswählen. Über die Freimaßtoleranzklasse und den anzugebenden Sollwert des Merkmals ergeben sich dann automatisch der "Min. Sollwert" und der "Max. Sollwert". Es kann in der Zeile immer nur entweder eine Freimaßtoleranzklasse oder eine Passung angegeben werden. |

| Passung | Hier können Sie über den Assist Button eine zuvor eingerichtete Passung auswählen. Über die Passung und den anzugebenden Sollwert des Merkmals ergeben sich dann automatisch der "Min. Sollwert" und der "Max. Sollwert". Es kann in der Zeile immer nur entweder eine Freimaßtoleranzklasse oder eine Passung angegeben werden. |

| Min. Sollwert | Wenn die Prüfposition eine quantitative Größe aufweist, dann können Sie hier einen Wert für das kleinste zulässige Maß eintragen. Ist in der Zeile eine Freimaßtoleranzklasse oder eine Passung eingetragen, wird dieser Wert automatisch aus dem Sollwert berechnet. |

| Sollwert | Wenn die Prüfposition eine quantitative Größe aufweist, dann können Sie hier einen Sollwert eintragen. Ist in der Zeile eine Freimaßtoleranzklasse oder eine Passung eingetragen, wird aus diesem Wert automatisch aus der "Min. Sollwert" und "der Max. Sollwert" berechnet. |

| Max. Sollwert | Wenn die Prüfposition eine quantitative Größe aufweist, dann können Sie hier einen Wert für das größte zulässige Maß eintragen. Ist in der Zeile eine Freimaßtoleranzklasse oder eine Passung eingetragen, wird dieser Wert automatisch aus dem Sollwert berechnet. |

| Einheiten Code | Geben Sie in dieses Feld die Bezugseinheit für die eingegebenen Maße an. |

| Prüfhinweis | In dieses Feld können Sie einen zusätzlichen Prüfhinweis als Freitext eintragen. |

| Spezifikation | In diesem Feld kann eine Datei, wie zum Beispiel eine Spezifikation zu dem zu prüfenden Merkmal importiert werden. Anders als Datei-Links wird die angegebene Datei in die Prüfplanzeile importiert. Die Datei wird in die Prüfauftragszeile übernommen. |

Inforegister Stichprobenvorschrift#

Das Inforegister Stichprobenvorschrift enthält die generell zu verwendenden Stichprobenvorschriften, wenn in den Zeilen keine anderen Stichprobendefinitionen ausgewiesen sind.

| Feld | Beschreibung |

|---|---|

| Stichprobenvorschrift Code (Normal) |

In diesem Feld hinterlegen Sie die Stichprobenvorschrift für die normale Prüfschärfe. Die Berechnung der Prüfmenge erfolgt auf Basis dieser Stichprobenvorschrift, sobald das System mittels Sprunganweisungen eine Prüfung als normale Prüfschärfe einstuft. |

| Stichprobenvorschr. Code (Verschärft) |

In diesem Feld hinterlegen Sie die Stichprobenvorschrift für die verschärfte Prüfung. Die Berechnung der Prüfmenge erfolgt auf Basis dieser Stichprobenvorschrift, sobald das System mittels Sprunganweisungen eine Prüfung als verschärft einstuft. |

| Stichprobenvorschr. Code (Reduziert) |

In diesem Feld hinterlegen Sie die Stichprobenvorschrift für die reduzierte Prüfschärfe. Die Berechnung der Prüfmenge erfolgt auf Basis dieser Stichprobenvorschrift, sobald das System mittels Sprunganweisungen eine Prüfung als reduzierte Prüfschärfe einstuft. |

Im Feld Stichprobenvorschrift muss eine Stichprobenvorschrift eingetragen werden, ansonsten kann der Prüfplan nicht freigegeben werden und es wird eine entsprechende Meldung ausgegeben.

Hinweis

Verwendete Stichprobenvorschriften müssen mindestens eine Zeile mit "Stichprobengröße >0", "Stichprobengröße % >0" oder "Skip-Item-Zahl >0" haben.

Inforegister Verwaltung#

Im Inforegister Verwaltung finden Sie die Angaben, von wem und wann der Prüfplan erstellt bzw. geändert wurde.

| Feld | Beschreibung |

|---|---|

| Errichtet am | Datum der Prüfplananlage |

| Errichtet von | UserIn der Prüfplananlage |

| Geändert am | Datum der letzten Änderung |

| Geändert von | UserIn der letzten Änderung |

Prüfplanbemerkungen / Prüfplannotizen#

Prüfplanbemerkungen#

Sie können für jeden Prüfplan beliebig viele Bemerkungen hinterlegen. Klicken Sie auf der Prüfplankarte im Menüband "Zugehörig > Prüfplan > Bemerkungen". Es öffnet sich die Seite "Bemerkungen“ in dessen Sie Ihre Bemerkungen hinterlegen können.

Über den gleichen Weg können die Bemerkungen eingesehen und auch verändert werden.

Prüfplannotizen#

Die Prüfmittelnotizen werden in der Infobox "Notizen“ erfasst und nach "Speichern“ ebenso dort mit Datum und Benutzername angezeigt.

Prüfplan Verwendungen#

Rufen Sie sich über die Anwendersuche die "Prüfplan Verwendungen“ auf. In der Prüfplan Verwendung ist einzurichten, in welchen Prozessen auf welche Prüfpläne zugegriffen werden soll, um die prozessrelevanten Prüfaufträge zu erstellen.

Die "Prüfplan Verwendung“ kann auch direkt von der Prüfplankarte oder der Prüfplanübersicht geöffnet werden. Im Weiteren kann diese auch im Kreditor, Debitor, Artikel, Arbeitsplatzgruppen, Arbeitsplätze, Arbeitsgang abgefiltert auf den jeweiligen Datensatz aufgerufen werden.

Die Seite Prüfplan Verwendung gliedert sich in einen Kopf und einen Zeilenbereich. Der Kopfbereich dient der Filterung der Verwendungszeilen.

Prüfplan Verwendung Filterbereich#

Für die Prüfplan Verwendungszeilen können Sie folgende Filterungen vornehmen:

| Feld | Beschreibung |

|---|---|

| Herkunftsartenfilter / Herkunftscodefilter |

Hierüber kann ein Filter auf eine der Herkunftsarten-Optionen gesetzt werden. Ist durch den Herkunftsartenfilter eine eindeutige Datenquelle definiert, wie zum Beispiel Kreditor, kann ein zusätzlicher Herkunftscodefilter gesetzt werden. In diesem Fall kann aus der Liste der Kreditoren ein bestimmter Kreditor als Herkunftscodefilter ausgewählt werden oder ein Herkunftscodefilter manuell eingegeben werden. In diesem Fall kann auch ein Filter wie <>‘‘ oder 1* usw. verwendet werden. Ist durch den Herkunftsartenfilter keine eindeutige Datenquelle definiert, kann kein zusätzlicher Herkunftscodefilter gesetzt werden. Mit Auswahl des Herkunftsartenfilter "Kein" wird die Filterung auf eine bestimmte Herkunftsart aufgehoben. Es werden alle Herkunftsarten angezeigt. |

| Arbeitsplanversionsfilter | Hierüber kann ein Filter auf die Version eines Arbeitsplans für die Fertigung gesetzt werden. |

| Arbeitsgangfilter | Haben Sie als Herkunftsart eine Zwischenprüfung Arbeitsgang und im nächsten Schritt den Arbeitsplan im Feld "Herkunftscode" ausgewählt, so können Sie abschließend noch auf den konkreten Arbeitsgang filtern. |

| Art Filter / Artikelnr. Filter |

Hier kann ein Filter gesetzt werden auf den Optionswert "Artikel". Ist dieser Art Filter gesetzt kann zusätzlich ein Artikelnummer-Filter gesetzt werden. Es kann aus der Liste der Artikel ein bestimmter Artikel als Artikelnr.-Filter ausgewählt werden oder ein Artikelnr.-Filter manuell eingegeben werden. In diesem Fall kann auch ein Filter wie <>‘‘ oder 1* usw. verwendet werden. Ebenso kann ein Art Filter auf Alle Artikel gewählt werden. Hierdurch wird die Prüfplan Verwendung gefiltert auf diejenigen Zeilen die allgemeingültig für Alle Artikel angelegt sind. Mit Auswahl des Art Filters "Kein" wird die Filterung auf die Art aufgehoben. |

| Prüfplanfilter | In diesem Feld kann aus der Auswahlliste der Prüfpläne ein Prüfplan ausgewählt werden, auf den die verwendungsliste zu filtern ist. Ebenso kann ein Filter auf den Prüfplan manuell eingegeben werden. In diesem Fall kann auch ein Filter wie <>‘‘ oder 1* usw. verwendet werden. |

| Startdatum Filter | Über den Startdatum Filter kann ein Filter auf die Verwendungszeilen mit einem bestimmten Startdatum gesetzt werden. In diesem Feld kann neben einem exakten Datum auch ein Datumsfilter, wie zum Beispiel eine Periode verwendet werden. |

Prüfplan Verwendung Zeilen#

Die Prüfplan Verwendung wird in den nachfolgen beschriebenen Zeilen eingerichtet. Pflichtfelder für die vollständige Einrichtung einer Prüfplan Verwendung sind:

| Feld | Beschreibung |

|---|---|

| Herkunftsart | Abhängig von der gewählten Herkunftsart sind weitere Felder unterschiedlich zu füllen. |

| Art | Abhängig von der gewählten Art sind weitere Felder unterschiedlich zu füllen. |

| Prüfplan | Der für die Kombination von Herkunftsart und Art zu verwendende Prüfplan, der zur Erstellung des jeweiligen Prüfauftrags herangezogen wird. |

| Feld | Beschreibung |

|---|---|